倉庫の管理業務は「ロット」という製造業で使われる単位を取り入れることでより円滑かつ効率的に遂行することが可能になります。

とくに商品の製造・出荷までの工程や行方を調べるトレーサビリティにおいて、まず行うのがロットの確認です。

というのもロットを突き止めることでその商品がいつどこで作られ、どこで入出庫されたかということが把握できるからです。

ロット管理とは何か、ロットの意味や概念とロット管理の方法について確認していきましょう。

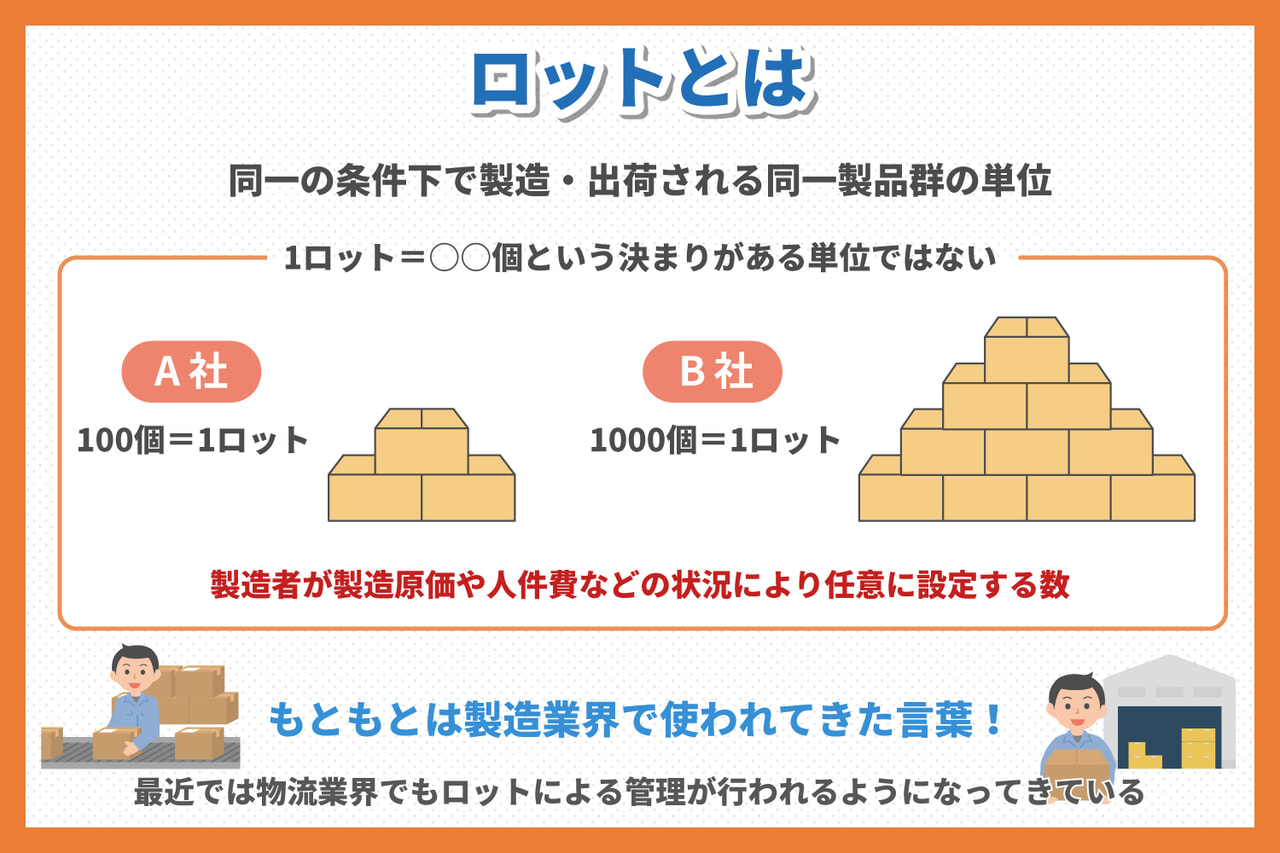

ロット管理の前にそもそも「ロット」とは?

製造業者間では「この部品の最小ロットはいくつ?」「100個から対応します」といったやりとりが交わされることがあります。

ここでいうロットとは同一の条件下で製造・出荷される同一製品群の単位を示します。

ですから上のやりとりでは、「部品は最低100個から注文を受け、それ以下の数では作らないという」ことを意味します。

ロットは単位ですが、1ロット=○○個という決まりがある単位ではありません。

製造者が製造に必要となる製造原価や人件費など状況に鑑み任意に設定する数になるので、会社によって1ロットが100個だったり、1000個だったり異なります。

そして、同一条件下で生産されたこの100個や1000個は、すべて同一ロットとみなされます。

ロットはもともと製造業界で使われてきた言葉ですが、物流業界でも輸送や保管の際にもロット管理が行われるようになってきています。

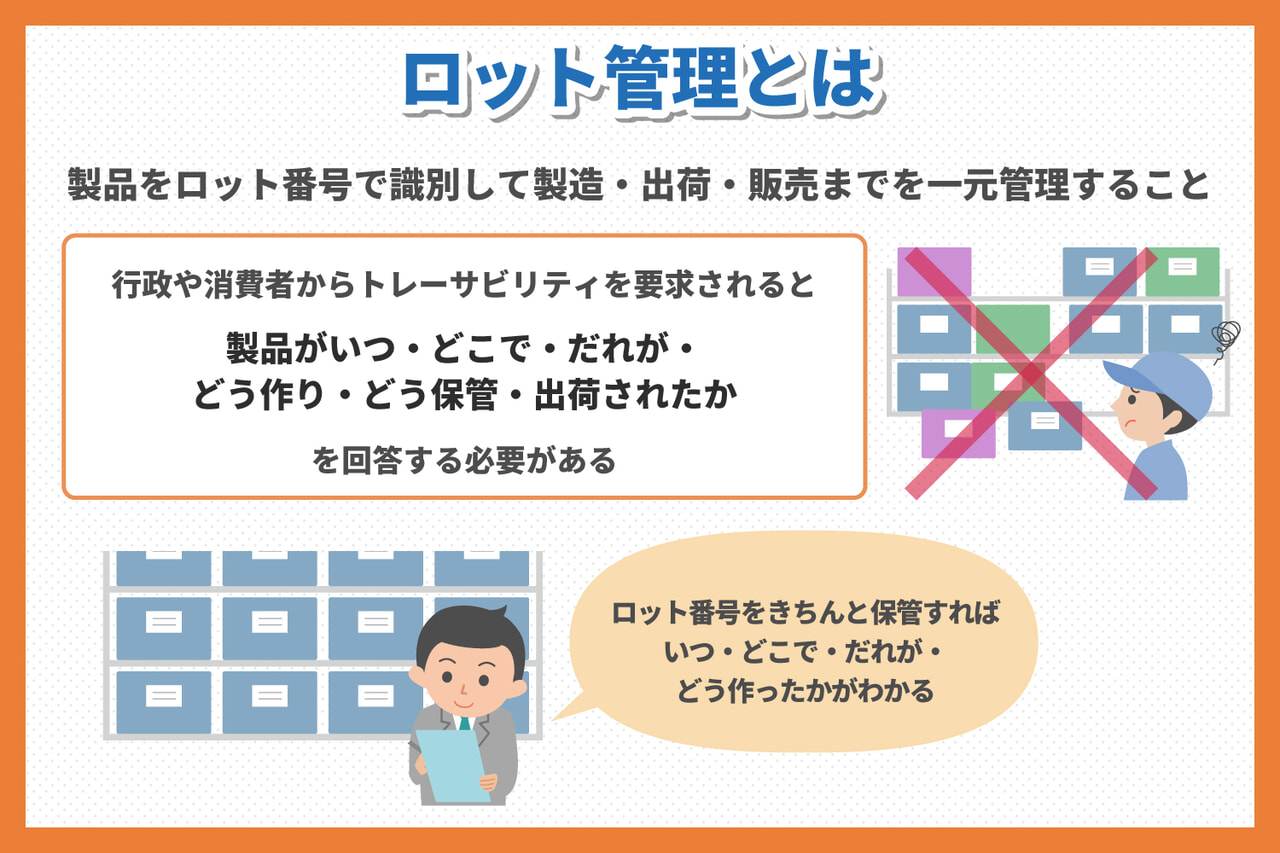

ロット管理とは?

なぜ物流業界でロット管理の導入が推し進められてきているのでしょうか。

それは物流業界では製品のトレーサビリティがますます求められるようになってきているからです。

物流業者が行政や消費者からトレーサビリティを要求される場合、「その製品がいつ、どこで、だれが、どう作り、どう保管・出荷されたか」を回答する必要があります。

このようなケースにおいて、製造現場の最小単位であるロットが、最適な管理対象となり、これらを管理することをロット管理といいます。

つまり、その製品におけるロット番号がわかれば、その製品がいつ、どこで、だれが、どう作ったかがわかります。

流通現場では製造現場で使われるロット番号をきちんと保管し、その製品を出荷・配送した後も残しておくことで、トレーサビリティの責務を果たすことができるようになります。

ロット管理とシリアル番号管理との違い

ロット管理と異なる製品管理の方法に「シリアル番号管理」というものがあります。

シリアル番号管理では、部品や製品ごとに個別にシリアル番号を設定し、個別管理していきます。

個別管理をしているのでその製品が不良品やリコール品であった場合、その製品がどこでどう作られ、どう保管・出荷されたかがわかります。

しかし、製品ひとつずつにコード番号を付与しなければならず、さらに個別管理をしないといけないので、製品の供給サイドには、より多大な手間とコストがかかることになります。

ロット管理はトレーサビリティ対応に欠かせない

シリアル番号管理が製品を個別管理するのに対し、ロット管理では、同一条件下で作られた製品群を単一グループとみなし、製品群に同じロット番号を付与します。

したがって同一ロット製品はすべて同一の番号となり、製品ごとの個別管理はできません。

それでもロット番号がわかれば、その製品がいつ、どこで、だれが、どう作り、どう保管・出荷されたかがわかるので、ある製品に問題があり、回収する責任などが生じた時に、「そのロット番号に該当する製品を回収しよう」と回収責任の所在が明確になります。

また、製品を供給する過程においてどのような不備、不手際があったかを追跡する際に、該当するロットの製造・管理状況を振り返ることで原因を究明しやすくなるでしょう。

こうした点においてロット管理はトレーサビリティの対応において重要な判断材料や根拠になります。

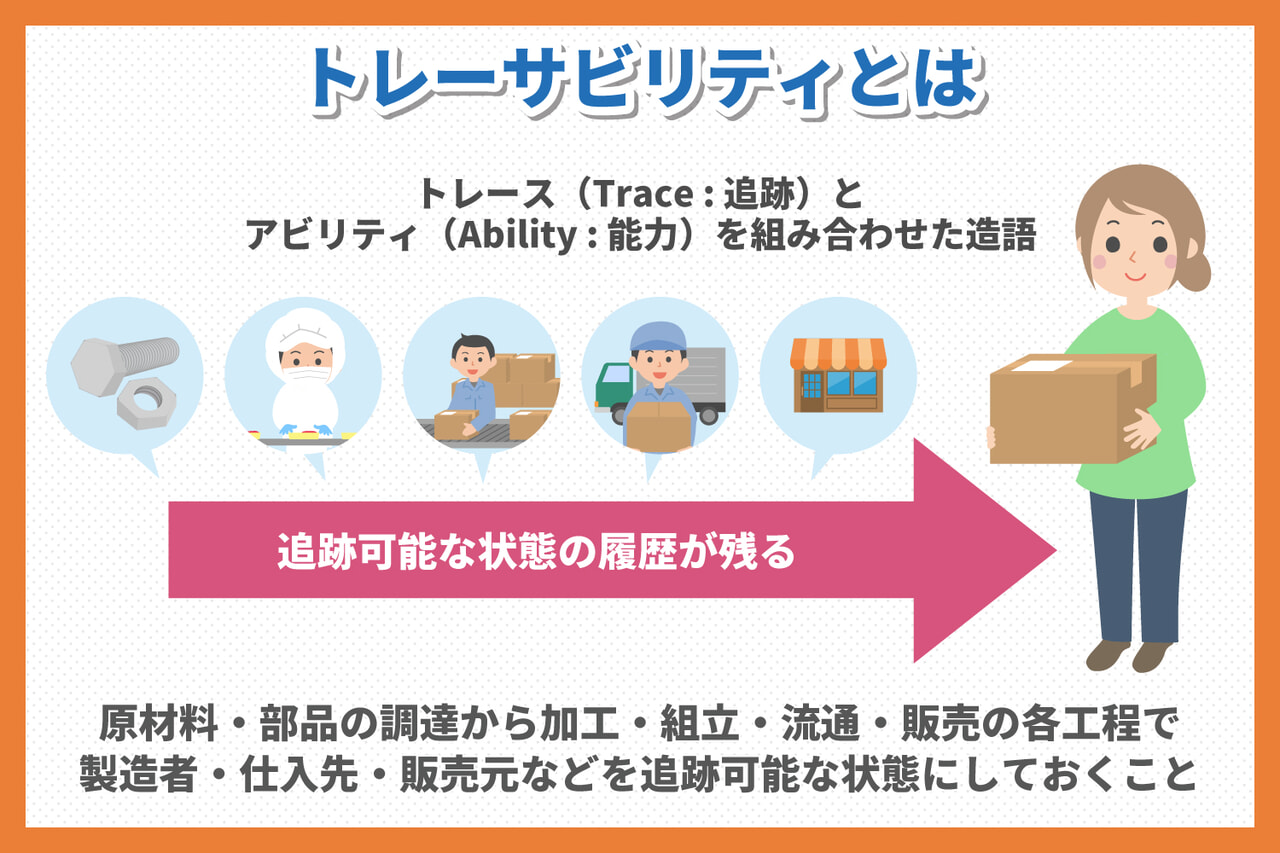

これまで何度もトレーサビリティ(Traceability)という言葉が出てきましたが、この言葉はトレース(Trace:追跡)とアビリティ(Ability:能力)を組み合わせた造語です。

「その製品がいつ、どこで、だれが、どう作り、どう保管・出荷されたかを追跡可能な状態にすること」を意味します。

より具体的に言うと、原材料・部品の調達から加工、組立、流通、販売の各工程で製造者・仕入先・販売元などを記録し、履歴を追跡可能な状態にしておくことです。

トレーサビリティは製品の安全性や製造元責任が求められる製造・物流業界において、近年より求められるようになってきた概念で、消費者や行政等からの要請に応えるべく、製造・物流業界では製品のトレーサビリティに迅速に対応できる体制の構築を進めています。

ロット管理のメリット

ロット管理のメリットは製造業者からのロット管理コードを引き継ぎつつ、比較的低コストで行えるものでありながら、効率的なトレーサビリティや在庫管理が行える点にあります。

ロット管理のメリットを確認していきましょう。

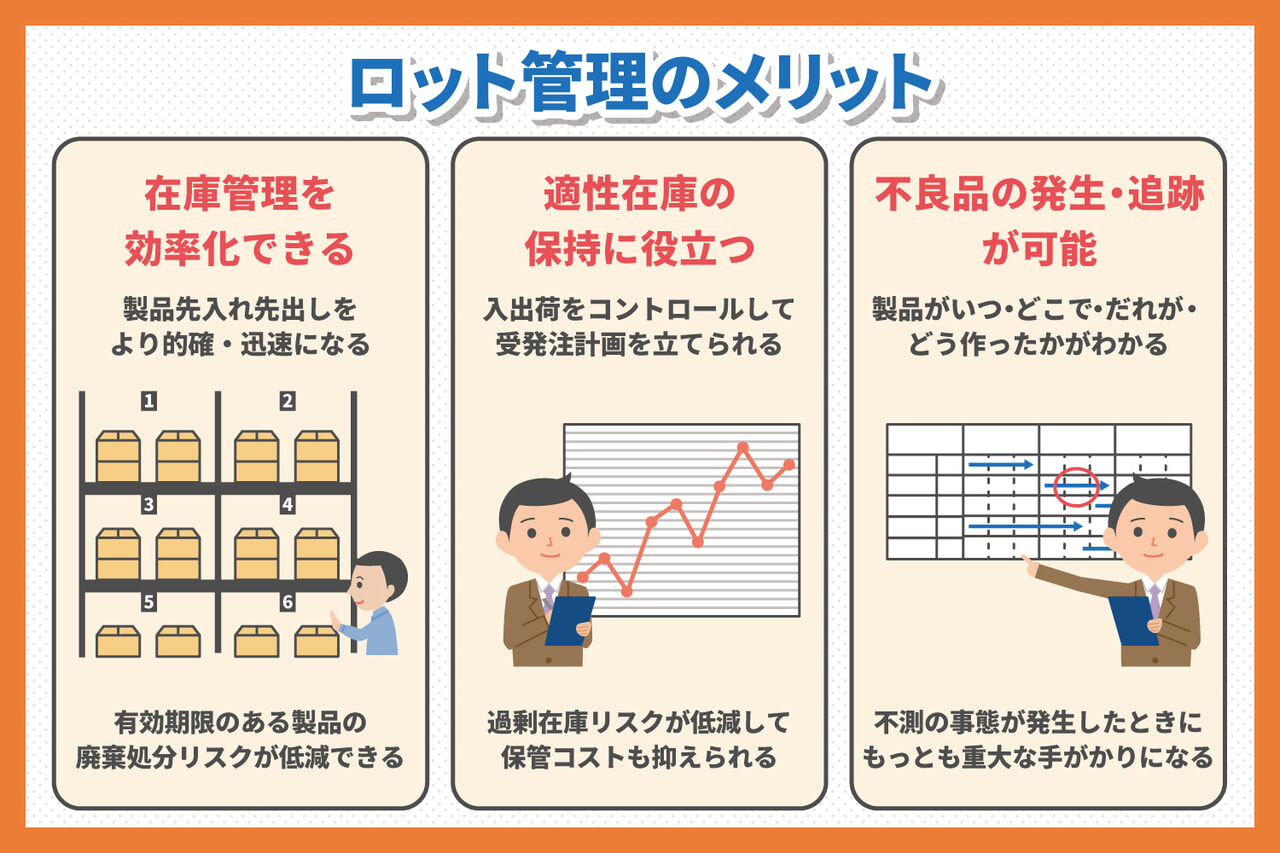

在庫管理を効率化できる

ロットごとに決まった番号を付け、その番号にロットを構成する商品群の製造日の他、入荷日・出荷日などの情報を紐づけることで在庫管理がより効率的に行えます。

とくに消費期限や賞味期限のある食品や医薬品では、同じ製品でも新しいものと古いものとの識別が重要となりますが、ロット管理を実行すると、製品の先入れ先出しをより的確・迅速に行えるようになります。

有効期限のある製品の先入れ先出しがしっかり遂行できれば、製品の廃棄処分リスクも低減していきます。

適正在庫の保持に役立つ

在庫製品の製造日、入荷日などの内訳をロットで把握・管理していると、製品の出入りが時期に応じてどのように推移するかがより明確にわかります。

たとえば2月の入荷ロット数は少なく、8月の入荷ロット数が多いなどの情報がキャッチできれば、入出荷のタイミングをロット単位でより適切にコントロールすることができ、需給状況に即応した受発注計画を立てられるようになるでしょう。

また、これによって過剰在庫リスクが低減し、保管コストも抑えることができます。

不良品の発生・追跡が可能

ロット管理はシリアル番号管理に比べて、管理の仕方がおおまかです。

したがってシリアル番号での管理に比べて低コストですが、それでいて効率的なトレーサビリティが行えるというメリットがあります。

というのもロット番号が確認できれば、その製品がいつ、どこで、だれが、どう作ったかがわかります。

たとえば、ある製品にリコール責任が生じた時、製品に該当するロットをまず回収責任範囲として特定することが可能です。

そして、そこから原因の究明を行い、そのリコール製品の発生がその範囲にとどまっているのかあるいは他のロットにまで及んでいるのか、などの分析も進めることができます。

ロット番号は不慮・不測の事態が発生したとき、もっとも重大な手がかりになります。

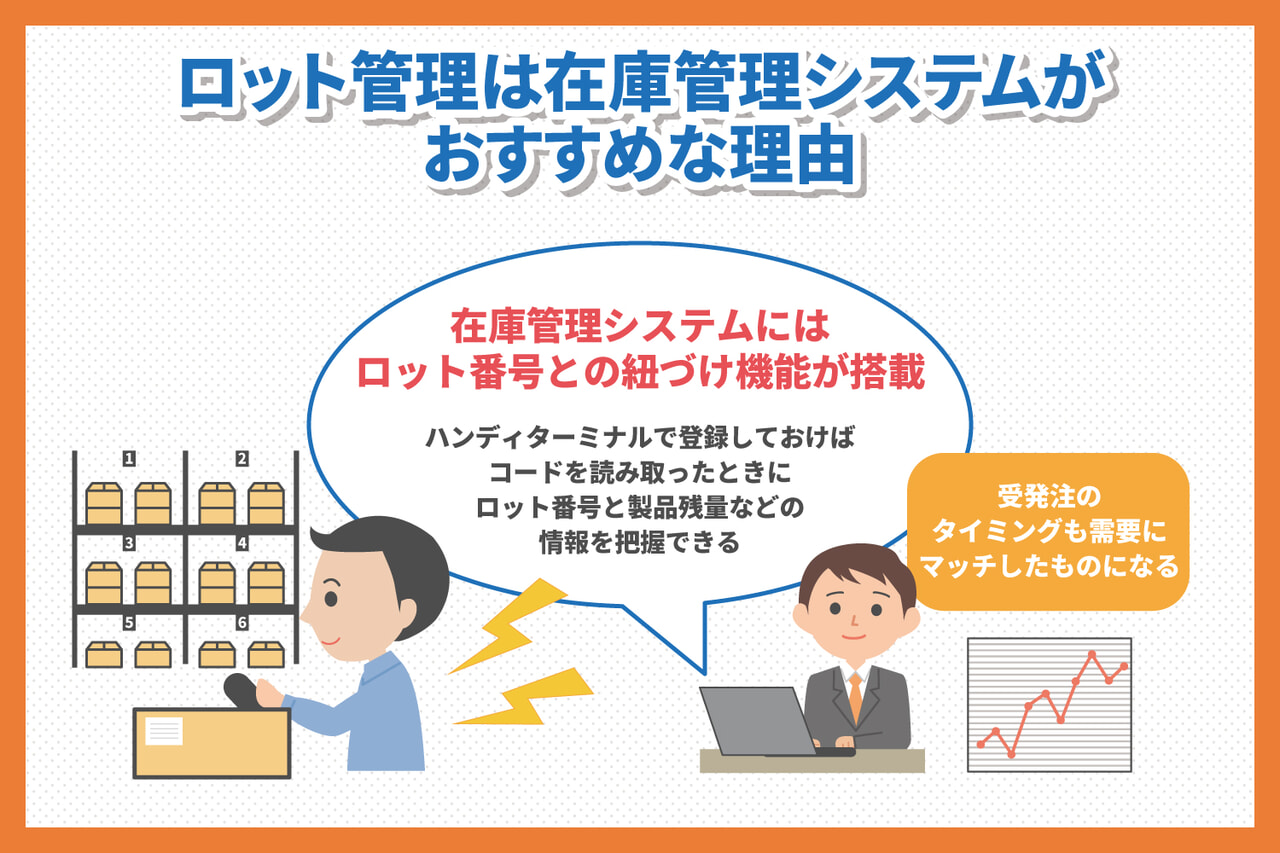

ロット管理は在庫管理システムの活用がおすすめ

取り扱いの製品に対してより正確なロット管理を進めたいときは、ハンディターミナルを使った在庫管理システムの活用が効果的です。

在庫管理システムにはロット番号との紐づけ機能が搭載されています。

製品の写真やロット番号の記載されたバーコードなどをハンディターミナルでスキャンしてから数量などを入力し、システムに登録しておきましょう。

この登録作業を済ませておけば、ハンディターミナルで製品のコードを読み取ったとき、ロット番号の認識はもちろん、その製品がどの程度残っているかなどの情報も瞬時に把握することができます。

在庫管理システムからの情報を定期的にチェックしながらロット管理を進めることで、受発注のタイミングもより需給状況にマッチしたものへとなっていくでしょう。

適切なロット管理の手助けにzaico

適切なロット管理を行いながら在庫管理の効率化を進めるための支援ツールとして「クラウド在庫管理システムzaico」の導入をご検討ください。

zaicoでは製品写真やロット番号の収載されたバーコード、二次元コードなどの画像情報をハンドスキャナーで取り込み、製品の登録を行います。

そして、この情報をもとに入出荷の管理、倉庫保管などを行うことができます。

登録情報はクラウドで行われるので、複数人が同時にスマホやパソコン、タブレットで追跡・閲覧することも可能となっており、リモートでの管理にも適しています。

zaicoは無料から始めることができ、1カ月の有料プランの無料お試しも可能です。

ロット管理の改善や在庫管理の効率化をお考えであれば、お気軽にzaicoにお問い合わせください。