倉庫業務や在庫管理をする上では、ロケーション管理が非常に重要になり、その考え方や運用ルールについて理解することが大切です。

しかし、在庫管理に重要なロケーション管理とはどのようなものなのでしょうか。

ロケーション管理とは何かということから、ロケーション管理の運用ルールやロケーション管理の必要性、ロケーション管理のポイントを確認していきましょう。

ロケーション管理とは?

ロケーション(location)とは直訳すると、位置、場所、所在地といったことを意味します。

しかし、物流用語ではもう少し具体的な意味で使われ、「倉庫内の商品、材料の保管場所を示す住所のようなもの」を意味します。

つまり、ロケーション管理とは、倉庫内の棚やフロアなどにロケーションを割り振り、商品の所在地がすぐに分かるように管理することを言います。

そのために、棚であるならば、棚1段ごとにロケーションを割り振ります。

ロケーション管理とは:ロケーション管理の置き方

ロケーション管理の物の置き方は大きく分けて2種類あります。

それが、ラックと平置きです。

それぞれのロケーション管理をする場合の置き方について確認していきましょう。

ラックでのロケーション管理の場合

まずは、商品をラック(棚)に入れて保管する方法です。

ラックを利用すれば、直接フロアに平置きして保管するよりも、スペースを有効活用できます。

ラックで保管する場合には、ラック1段ずつにロケーションを割り振り、商品がラック内のどこにあるかを明確に管理します。

平置きでのロケーション管理の場合

商品をパレットなどにのせて、フロアの上に置いて保管する方法です。

この場合、フロアに線を引くなどして、ロケーションのエリアを明確にします。

商品が大きい場合や、パレットごとフォークリフトやハンドリフトで運ぶ場合に有効な方法ですが、スペースの有効活用という面では、ラックでの保管方法よりも劣ります。

ロケーション管理とは:ロケーション管理の考え方

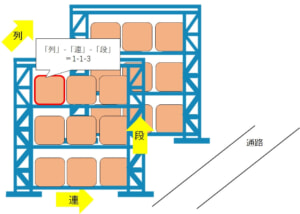

ロケーションは基本的には、列、連、段の3つで管理されています。

具体的には、下図の左上(赤枠)は「1-1-3」と表現します。

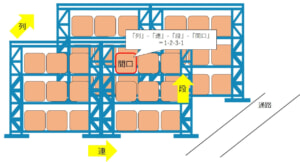

しかし、ラックの数が多い場合には、「列」-「連」-「段」に「間口」を加えた4項目で管理すこともあります。

具体例を下図に示します。

ロケーション管理とは:ロケーション管理の種類

ロケーション管理の運用方法には大きく分けて以下の3種類があります。

- 固定ロケーション

- フリーロケーション

- ダブルトランザクション

それぞれのロケーション管理の方法について確認していきましょう。

固定ロケーション

固定ロケーションは、商品毎に保管場所を固定して管理を行う方法です。

商品ごとのロケーションが完全に固定されているので、何がどこにあるのか覚えやすいというメリットがあります。

その一方、在庫が減ってスペースが空いたからといって、別の商品を置くことができず、スペースを有効活用できなくなる可能性もあります。

この方式は少品種・多量の商品を扱う場合に適しています。

フリーロケーション

フリーロケーションは固定ロケーションと逆で、空いている場所に商品を保管し、管理をする方法です。

フリーロケーションならば、空いている場所を無駄なく有効活用することができます。

その一方、同じ商品でも複数の場所に保管される可能性があり、ピッキングに時間を要することもあります。

また、商品のロケーションが頻繁に変わるので、システムでの管理が必要になります。

この方式は、例えば、アパレルのようにシーズンによって在庫数や種類が大きく変わるものを扱う際に向いています。

ダブルトランザクション

ダブルトランザクションとは、固定ロケーションとフリーロケーションを組み合わせた運用方式です。

具体的には、まず倉庫内をピッキングエリアとストックエリアの2つに分けます。

そして、

- ピッキングエリアは固定ロケーションで運用

- ストックエリアはフリーロケーションで運用

というようにエリアごとに管理方法を分割します。

これが、ダブルトランザクション方式です。

ピッキングエリアはピッキングを専用に行うエリアで、固定ロケーションにしておくことで必要なものをすぐに探し出すことができます。

また、作業導線も短くでき、効率的に作業が可能です。

一方、ストックエリアでの作業は、ピッキングエリアへの補充がメインとなります。

そのため、作業頻度が少ないので、保管効率重視のフリーロケーション方式で運用しても作業効率に大きな影響を与えません。

ただし、ピッキングエリアへの補充作業が必要なので、補充すべき数量を把握し、いつ補充するのかを決めておく必要があります。

ロケーション管理とは:ロケーション管理の必要性

そもそも、ロケーション管理はなぜ必要なのでしょうか。

ロケーション管理の必要性を確認していきましょう。

ロケーションを聞けば誰でも保管場所が分かる

倉庫内では多くの人が作業し、アルバイトの人などがいれば、人員の入れ替わりも発生するでしょう。

そんな時に特定の人しか保管場所が分からなければ、作業効率は非常に下がります。

万が一、その人が不在となってしまった場合、「何が、どこにあるのか」が全く分からない状態になってしまいます。

しかし、ロケーション管理ができていれば、新人さんでも保管場所が分かり、誰かに依存しなくても常に一定の作業効率が保たれるのです。

倉庫内を探し回る手間がなくなる

ロケーション管理がしっかりできていれば、「何が、どこにあるのか」すぐに明確に分かるので、物探しの時間を減らし、効率的にピッキングを行うことができます。

逆にこれができていない場合には、物探しの時間が発生し作業効率は下がります。

作業効率が下がれば、倉庫内で1日に処理できる数量も少なくなってしまい、倉庫全体の運営にも悪影響が出てきます。

棚卸時に実在庫数量の確認がスムーズにできる

在庫を持っている倉庫などの場合、必ず棚卸を実施する必要があります。

その際にも、各商品の保管場所がすぐに分かるので、実在在庫を数える際にもスムーズに進めることができます。

ロケーション管理とは:ロケーション管理のポイント

ロケーション管理を行う際にはどのようなことに気をつけたらよいのでしょうか。

ロケーション管理のポイントを確認していきましょう。

取扱商品に最適な方法を選択する

取り扱っている商品に合った方法を選択することです。

例えば、在庫の種類が少なく、在庫数量も変動がないような商品を扱っている場合には固定ロケーションが向いています。

その一方、多品種少量の商品を扱っていたり、アパレルなどのように季節やトレンドにより商品の入れ替えが多い物を扱う場合は、フリーロケーションが向いています。

また、ロットサイズが小さくて頻繁に出荷される商品を扱っている場合には、ダブルトランザクション方式が向いています。

逆に、ロットサイズが大きい場合などには、ダブルトランザクション方式では頻繁に補充作業が発生してしまうので、効率が落ちてしまい、不向きです。

このように、自社の扱っている商品に適した管理方法を選ぶようにしましょう。

システムを活用する

システムを活用することも重要です。

在庫管理システムを導入すれば、バーコードとハンディターミナルを用いたロケーション管理が可能となります。

具体的には、商品ごとにバーコードを貼り付けて、保管場所情報と紐づけします。

そして、ピッキング時にこのバーコードをハンディターミナルで読み取れば、保管場所を表示させることができます。

そのため、フリーロケーションであってもすぐに商品の場所が分かり、保管場所が頻繁に変わっても効率を下げずに作業が可能です。

他にも、ピッキングした際にバーコードを読み取ることで、データ上の在庫数を減らすことができますし、もし、間違った商品をピッキングした場合にミスを表示したりすることも可能です。

在庫のロケーション管理にもzaico

扱う商品が多品種で量が多かったり、フリーロケーションで保管場所が頻繁に変わるような場合には、在庫管理システムの導入が非常に重要になります。

在庫管理システムの導入をお考えであれば、「クラウド在庫管理システムzaico」の導入をご検討ください。

zaicoはさまざまな業種・業界で利用されている在庫管理システムであり、倉庫やロケーション管理、在庫の適正化や棚卸の効率化に活用いただいております。

ロケーション管理を進めたい、ロケーション管理や在庫管理を改善したいとお考えであれば、お気軽にzaicoにお問い合わせください。