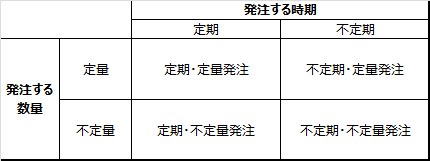

前回の記事で、発注方法には4つあることをご紹介しました。

それがこれです。

発注する時期と発注する量で分類します。

難易度は、簡単な方法から順番に並べると、

- 定期定量発注

- 不定期定量発注

- 定期不定量発注

- 不定期不定量発注

定量発注の方が簡単

発注する時期と量、どちらが決まっていたほうが楽か?

それは、言うまでもなく、発注する量ですね。

どれだけ、必要なのかを読み計算発注する数量を毎回決める方法が「不定量発注」です。

逆に、発注する量が決まっていて、計算が不要なのが定量発注です。

定量発注は、現場だけでも運用できる簡単な方法です。

それぞれのメリット・デメリットをお伝えします。

定期定量発注

定期定量発注とは、

決まった時期に決まった量だけ発注する方法です。

次のような商品に向いています。

1.需要が安定している

2.在庫を多少余らせるくらいの感覚で運用できる

3.小さくて安い品目

ずっと安定的に売れ続けている商品や、製造業であればどの

製品にも使う最も基礎的な材料などに向いています。

この方法は、コンピュータも不要で誰にでもできる簡単な方法です。

デメリットを挙げると、過剰在庫や欠品に陥りやすいという点です。

そのポイントは、需要の変化です。

需要が一切変化しないのであれば、問題無いですが、

世の中は常に変化しています。

需要が変化した時に、発注する量を見直す。

簡単な発注方法ですが、適用できる商品はとても限定的です。

選択を誤ると、すぐに過剰在庫や欠品になるというリスクも高い方法であることを覚えておきましょう。

不定期・定量発注

不定期定量発注とは、必要な時期に決まった量を発注する方法です。

この発注方法のポイントは、「必要な時期」をどうやって見極めるか?

と言う点にあります。

それを見極めるのが、「発注点」です。

一般的に不定期定量発注は、「発注点発注」と呼ばれる方法で、広く普及しています。

発注点は、次の公式で求めます。

1日当たりの平均使用数量×発注リードタイム+安全在庫

例えば、

- 1日の平均使用数が2個

- 発注リードタイム(発注してから納品されるまでにかかる時間)が10日

- 安全在庫が5個

であれば、発注点は、25個になります。

その時に発注する数量は、最低20個以上に設定します。

20個以上に設定しないと、1日に約2個使い、発注リードタイムが10日あるので

少なくとも10日分の在庫=20個(2×10)は必要だということが分かります。

不定期定量発注の特徴は、過剰在庫が起こりづらいという点です。

定期的に決まった量を発注するのではなく、必要な時に決まった量を

発注するので、在庫は過剰になりにくいです。

不定期定量発注を成功させるポイントは、発注漏れを防ぐという点です。

不定期なので、発注点に達したという情報をタイムリーにつかめるかどうかが

運用上のカギになります。

あと、不定期発注で問題になるのが、仕入先との関係です。

いつ発注しても、いつでも出荷できる体制であることが仕入先に

求められるのが、不定期発注です。

これは、一般的な在庫管理の本にはあまり書かれていませんが、重要な点なので

触れておきます。

例えば、船を使った配送をしている場合を考えてみます。

いくら、こちらが必要な時期に発注をしたとしても、船の出港まで待たなければ

いけません。その場合、いくら発注リードタイムが10日だとしても、

船の出港が5日だと、発注してから納品までの実質の日数は15日です。

この他にも、不定期発注の場合は、物流コストが高くなることが多いです。

なぜなら、必要な時期にその都度発注をするからです。

不定期発注が難しい場合は、次にご説明する定期発注を検討します。

在庫管理に関してもっと知りたい方、在庫管理に関するお悩み・ご相談は、

在庫管理の総合窓口「在庫管理110番」までお気軽にどうぞ!