納期を厳守できるようになりリピート顧客が増加!バーコード活用で60代スタッフもスムーズに導入成功

-

会社・団体名

-

株式会社植北パッケージ

-

業種

-

製造・メーカー

-

従業員数

-

~50名

-

地域

-

近畿

-

管理物品

-

製品/商品 / 資材

-

課題

-

棚卸を効率化したい / 過剰在庫・欠品をなくしたい

-

活用機能

-

QRコード/バーコードスキャン / 入庫/出庫(予定)データ登録 / 棚卸の記録

2024/6/26

株式会社植北パッケージ様:在庫管理基本情報

- 管理している物品:OPP原反・CPP原反

- 管理している品目数:809品目

- zaico導入前の在庫管理方法:Googleスプレッドシート

- 利用開始:2022年

- 利用頻度:毎日

- 利用人数:12名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- データ上の在庫数と現物の数が合わない(欠品)

- 管理物品数が多く、棚卸に手間と時間がかかる

- 保管庫在庫の整理整頓に時間と手間を要する

zaico導入によって課題はどう解消された?

- データと現物の数が合い、欠品が激減!

- 納期を厳守できるようになり、リピート顧客が増加!

- 棚卸にかかる時間が10時間→2時間に短縮された!

- 在庫の整理整頓が叶い、発注の適正化にもつながった!

株式会社植北パッケージ様にzaico導入から利用までを聞いてみました!

創業60年を超える植北パッケージ様は、大阪市でポリ袋の販売やOPP袋の製造・販売を担われている企業です。今林工場では、自社規格品や、文具・雑貨品等に用いるOPP袋の生産をされています。

様々な別注製品に対応するため、取り扱う材料の種類が多く、以前は在庫管理も原料から製品までかなり複雑になっていたそう。また、棚卸にも時間を要していたようで、様々な課題を解決すべくzaicoを導入してくださいました。

今回は、工場全体を統括し、生産管理や現場の技術支援をされている友定(ともさだ)将太様にお話を伺いました!

管理物品は種類が多く、材料の組み合わせ次第で“無限大”にも

現在、ポリ袋やOPP袋をメインに取り扱っている会社です。10年前に工場を立ち上げてから、主にOPP袋の生産を行っています。

OPP袋の特徴は、高い透明感・高級感を持ち、防湿性・防水性・衛生面に優れている事にあります。そのような特徴から、文具・雑貨・アクセサリーのような小さい商品から、A3サイズのような大きい商品まで、幅広く活用されています。工場では、そうした幅広いニーズに対応しています。

在庫管理物品数は材料だけで800点ほどあります。OPP袋は化成品なので、役割や求められるグレードに合わせて材質や厚みが異なり、同じ製品でもお客様によって使う材料が異なる場合が多いんです。材質は「クリアなもの」「少し伸びやすいもの」とか、厚みは30ミクロン、40ミクロン、50ミクロン…といった形でカテゴリ分けされます。

また、別々の素材を貼り合わせて使うこともあるので、組み合わせ次第では種類が無限大に増えていくような状況です。

以前はスプレッドシートで在庫管理、材料の欠品が悩みの種に

材料の種類が多いことから、在庫管理もだいぶ複雑になっていました。

具体的な課題としては、OPP袋の受注の際に、データ上は材料があるはずなのに現物がない(=材料の欠品)といったことがありました。そのため、急いで材料の手配が必要になり、生産計画に影響を及ぼすケースがありました。

材料の欠品の根本的な要因は、入力漏れなどのヒューマンエラーでした。当時は営業担当も見られるように、Googleスプレッドシートに在庫データを手入力していたのですが、人員の都合もあって業務的に追いついていませんでした。必要な数量に対して現物が足りていない、現物が動いているのにデータが動いていない、というのが大きな問題点でした。

データと現物の更新にズレが生じるので、期末の棚卸や毎月の実地棚卸では時間も余計にかかるし、数が合いませんでした。在庫点数が多いので本当に大変でした。

zaicoに決めた理由は「圧倒的安さ」「導入のしやすさ」

データと現物の数を合わせたい、というところから在庫管理システムを探し始めました。当時zaicoの他に2〜3社の在庫管理システムを比較検討しましたが、zaicoに決めた理由は「安さ」と「導入のしやすさ」でした。

お試し期間中にバーコードのラベル化などいろいろな機能を試したところ、思った以上にピタッと私たちの運用にはまったんです。これなら手間も省けてミスも減るね!ということがお試し期間で分かったので、継続的な導入に至りました。

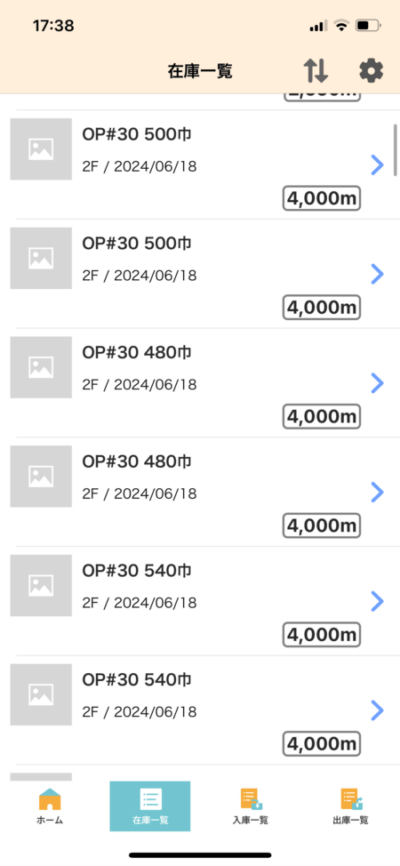

植北パッケージ様 在庫一覧画面(スマートフォン)

費用に関しては、本当に安くてびっくりしました(笑)。私が以前勤めていた会社ではしっかりと基幹システムを組んでやっていたようなことが、zaicoだとかなりリーズナブルにできたので…。

60代のスタッフもスムーズに使えたのは「バーコード機能」があったから

費用も安いし使い勝手も良かったので、導入決定まではスムーズだったのですが、実際現場で取り入れるにあたっては従業員の反応をかなり気にしました。

従業員には50代、60代の人が多く、“テクノロジー感”をあまり前面に出すと拒否反応が起こるかなと思ったので、バーコード機能を最大活用しようと思ったんです。ややこしい説明をしなくても、ラベルのバーコードさえ読み込めば勝手にデータが出てきてくれて、データの更新ができるので。スーパーのレジと同じ感覚ですよね。

10年前なら難しかったと思うんですが、今はスマホが普及していて従業員もみんなスマホを見ることに慣れているので、その延長線上にしてしまえばzaicoの運用も浸透するだろうと考えました。実際、日常的な業務フローに載せるのに多くの時間はかかりませんでした。

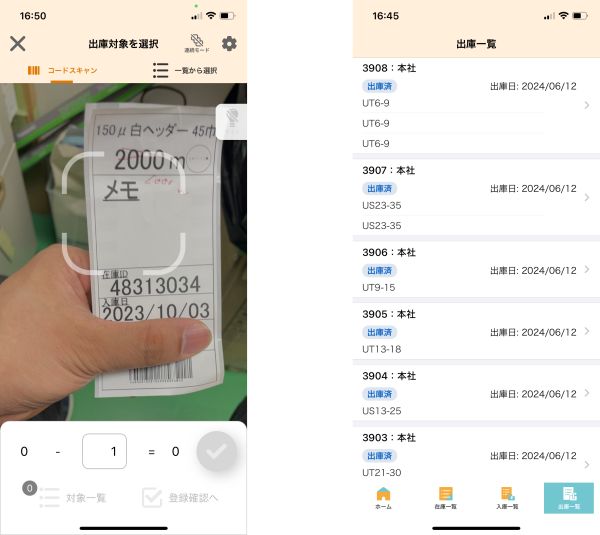

植北パッケージ様 スマホの出庫スキャン画面(左)と出庫一覧画面(右)

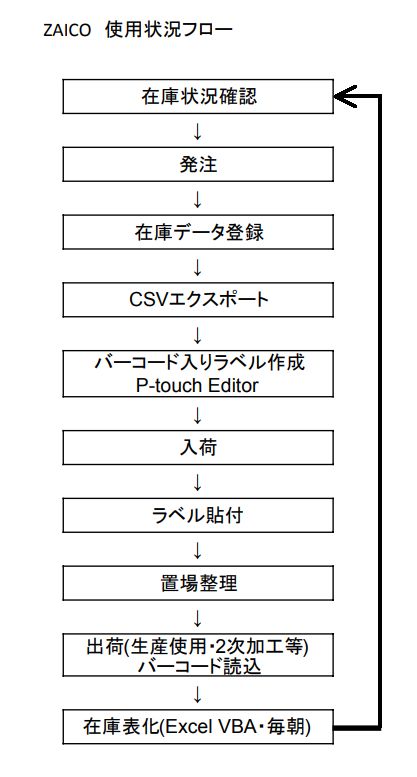

実際の入庫・出庫フローは?

まずは仕入れるものの入荷リストを作って、事務スタッフがzaicoに在庫登録をします。材料の内容が細かいので、少し特殊ですが、今登録されている在庫を一つずつ複製(コピー)し、簡単な編集を行って登録しています。

先にバーコードラベルを作っておいて、現物(原反)が入ってきたら入庫登録し、一本一本にラベルを貼り付けます。

ここからは工場のスタッフが、使うたびにバーコードスキャンをして在庫数を減らしていきます(出庫登録)。そして在庫の移動数を集計したデータを毎朝取得し、VBAで評価するというのが日常のオペレーションです。

納期を厳守できるようになり、リピーターが増加した

材料を使ったらすぐにバーコードを読み込んで在庫数を差し引けるようになったので、リアルタイムに正しい数字を手元で見ることができています。そして結果的に数のズレが生じない。

おかげで材料が欠品しなくなり、お客様に対して最終納期がきっちり守れるようになったことで、リピートが増加しました!納期はかなりシビアに見られる業界なので、zaicoには非常に助けられています。

保管庫が整理整頓され、棚卸にかかる時間が5分の1に短縮された

負担の大きかった棚卸も効率化されました。一番改善されたのは「時間」です。以前は一日かかっても棚卸が終わりませんでした。全部で10時間くらい要していたのが、zaicoを導入してからは2時間ほどで棚卸が終わるようになりました。

棚卸が早く終わるようになった一番の要因は、在庫の整理整頓ができたことで、モノを探す手間がグッと減ったということです。

昔はパレットに積載して在庫管理をしていたのですが、種類の違う製品が混ぜこぜで重ねられていたり、何がどこにあるかがめちゃくちゃになったりしていました。

zaicoを導入してからは在庫の整理整頓がしやすくなり、「この列にはこれを置く」というふうに置き場所を固定できるようになりました。おかげで棚卸でも数をカウントしやすくなり、時間も大幅に短縮されたんです。パレットも必要なくなりました。

原反の置き場所を整理整頓でき、棚卸の時間短縮にも成功

なぜzaicoを導入して整理整頓ができたかというと、zaicoの出庫データを分析することで適正な在庫数が可視化され、より適切な在庫補充や発注ができるようになったからです。在庫の回転が非常に早くなり、“死んでいる在庫”が少なくなることで、在庫置き場も整理しやすくなったんです。

zaicoを使っていても小さな人的ミスは完全にゼロにはなりませんが、例えば昔ミスが100個あったとしたら、今は1〜2個くらいには減っていると思います。

写真登録機能は“不良品”を区別するために活用

写真登録機能も利用しています。

材料には若干の加工性のバラつきがあり、加工が難しいものもあるのですが、例えばそういった材料が残っていて、今回また使いたいといった場合、前回はこんな特性があったということを判別できるようにしています。

いずれは本社にも導入し、データを共有していきたい

今は工場でのみzaicoを導入しています。本社と工場は離れているので情報の共有性が低く、不具合が出たときにリアルタイムに伝えられなかったり、こちらが欲しい情報が来なかったりということがよくあります。

いずれは本社も工場も、みんなで情報を共有できるようになるとより良いと思っています。本社でもzaicoを活用できたらベストだと思っていますが、本社は工場よりもさらにジャンルが幅広く、商品点数も多くなるので、業務的にどうやって定着させていったら良いかが課題になってくると思います。

工場・製造業の在庫管理にはzaico!

今回は、主にOPP袋の製造を行う株式会社植北パッケージ 今林工場様の導入事例をご紹介しました。クラウド上に蓄積された入庫・出庫のデータを活用し、適正在庫数の分析や発注の適正化に役立てられています。同様の業種や似たような課題をお持ちの方は、ぜひ参考にしてみてくださいね。

お話をお聞かせくださった友定様に、zaicoへのご要望を伺ったところ「十分使いやすいので、今のところ一切不満はないです!」と大変嬉しいお言葉をいただきました。ただ、入庫機能の使い方は(複製する方法以外に)もっと上手いやり方があるんじゃないかと考えているところだそう。ご希望の運用フローが定まりましたら、いつでもzaicoチームが伴走・サポートさせていただきます!