”zaico”で在庫見える化!! データインポートとAPI連携が使えて工数削減

-

会社・団体名

-

株式会社さつまファインウッド

-

業種

-

製造・メーカー

-

地域

-

九州・沖縄

-

管理物品

-

製品/商品

-

課題

-

紙やExcelでの管理をなくしたい / 過剰在庫・欠品をなくしたい

-

活用機能

-

QRコードのラベル印刷 / QRコード/バーコードスキャン / 項目追加 / 絞り込み検索 / API連携

2021/9/7

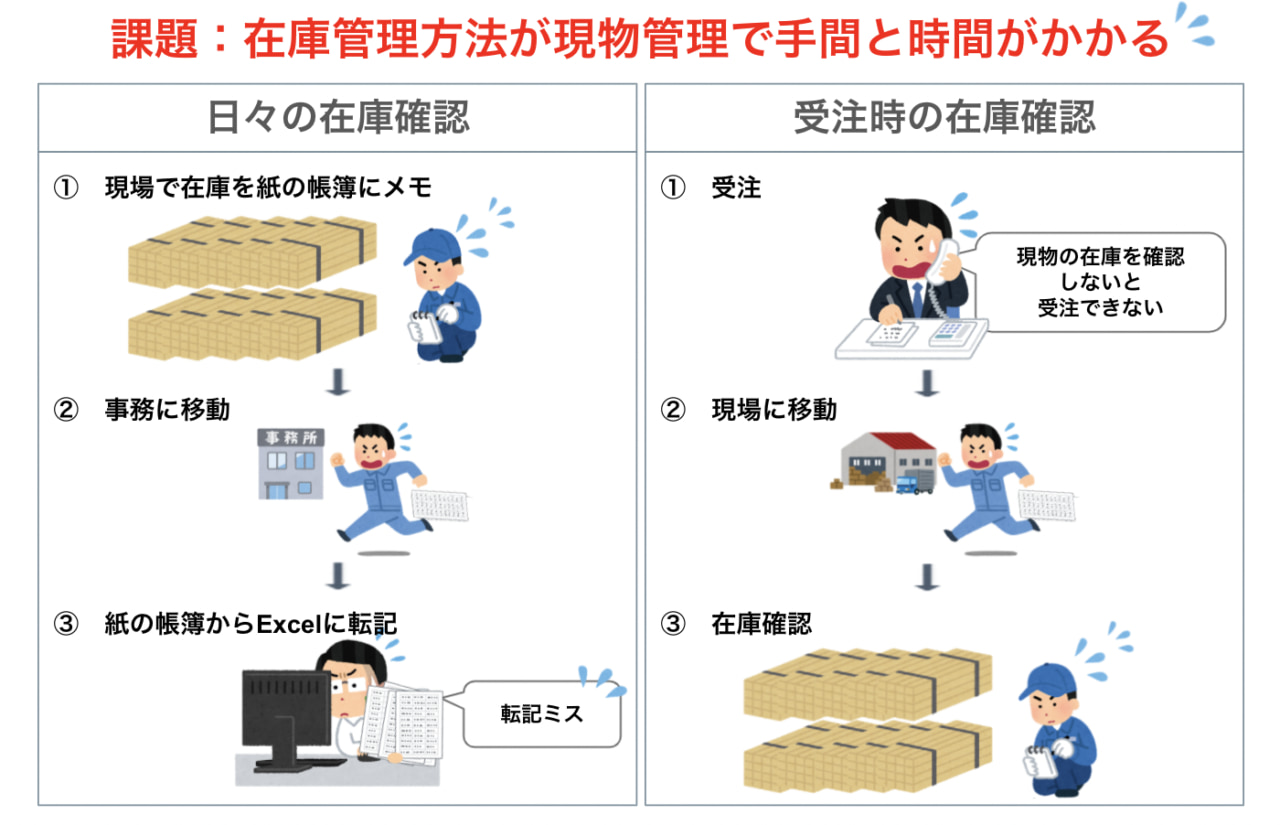

抱えていた課題

- 現物管理の在庫管理方法で手間と時間がかかる

- 在庫数が明確に把握できておらず納期順守(出荷遅延)の危機

- 出荷遅延回避の為に部署をまたぐイレギュラー対応で不要な段取りロスが発生

導入・活用効果

- 在庫数をリアルタイムで明確に把握出来ることにより、受注対応の工数削減と製造ラインの段取りロスの削減ができた

- 製品のトレーサビリティの向上

zaico選定理由

- コンサルからの勧めがあったから

- 無料のお試し期間で活用できるかどうかしっかり判断できたから

- 導入後も費用が安価だから

国産材JAS製品流通加工センターとして、ハウスメーカーへ国産材の安定供給体制を構築した株式会社さつまファインウッド。

今回お話をお伺いした宮原さんと林さんは、製造ラインで加工した木材製品を梱包し納品する部署に所属していますが、受注に対する在庫数量の把握に頭を悩ませていました。

コンサルタントからのアドバイスもあり、31日間無料お試し期間を活用し、使い勝手をよく確認した後zaicoを導入。

正しい在庫管理ができるようになり在庫数量を正確に把握出来るようになっただけでなく、トレーサビリティの向上を図れたとお話ししてくれました。

納期を順守!”在庫の見える化”で受注・製造の工数削減を実現!

私の担当する工程は、製造ラインで加工した木材製品をハウスメーカーに納品するための梱包・出荷を行なっています。

zaico導入前の在庫管理は、倉庫内の在庫を実際に見て回って帳票にメモした後、Excelに転記するという手順で実施していました。

受注する際も都度倉庫に足を運んで在庫を確認してからその後の業務を行うというような旧態依然の手間のかかる現物管理になっていました。

そのような現物管理をしていたので、月に1〜2回程度は、あったはずの在庫が見あたらないというようなことが発生していました。(在庫を見て回った際の転記ミス等で(Т_Т))

その際は、お客様に迷惑をかけないよう、大至急で製造ラインに加工を依頼して対応します。

製造ラインも大慌てで生産計画を変更してイレギュラーな対応をしなければなりません。(不要な段取りロスの発生!)

このような対応はたくさんの人や生産に影響を与え本当に効率が悪くなってしまいます。

製造ラインに効率良く生産をしてもらいながら、お客様からのご要望通りに製品を納品する。

それが私たちの目指す姿でした。

zaicoを導入した今では、リアルタイムに在庫量を把握(在庫の見える化の実現)でき、受注対応の工数も削減。

また、製造ラインでも不要な段取りロスが削減できました。

zaicoのデータは「あるべき姿」の基礎数値を明確にしてくれることがとても大きな効果だと感じています。

zaico導入時に考えた最重要ポイントは現場作業の最小化!

zaicoでの在庫管理の手順を構築する時に一番気を付けたのは2点。

現場の在庫管理作業を最小限にすること、製品のデータを履歴として正しく残すことです。

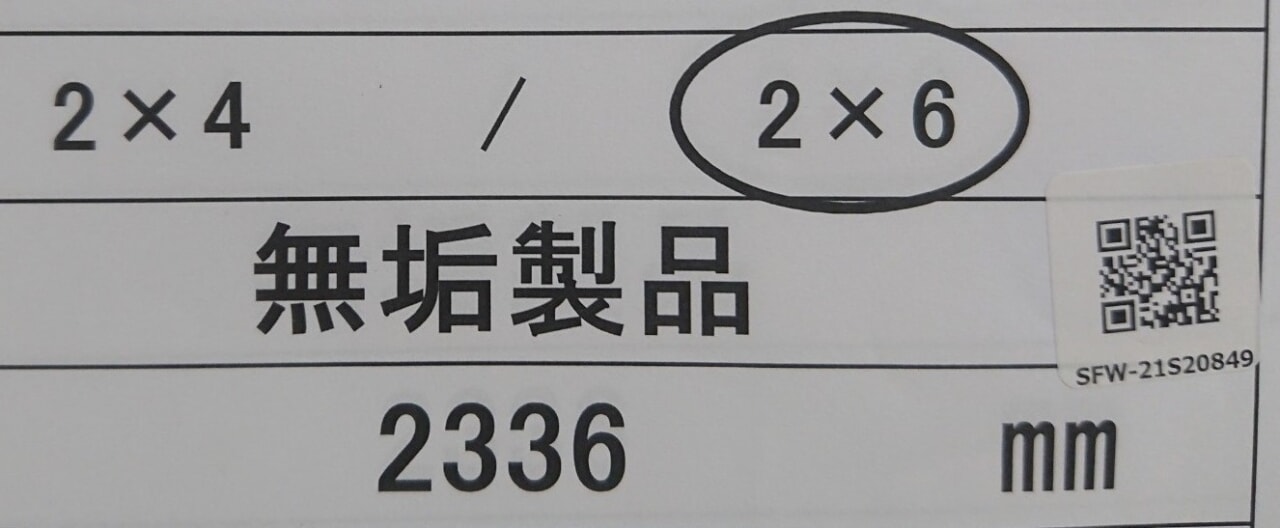

弊社の場合、製品データを履歴として管理したかったので、規格やランクなどzaicoに登録する情報量は多くなります。

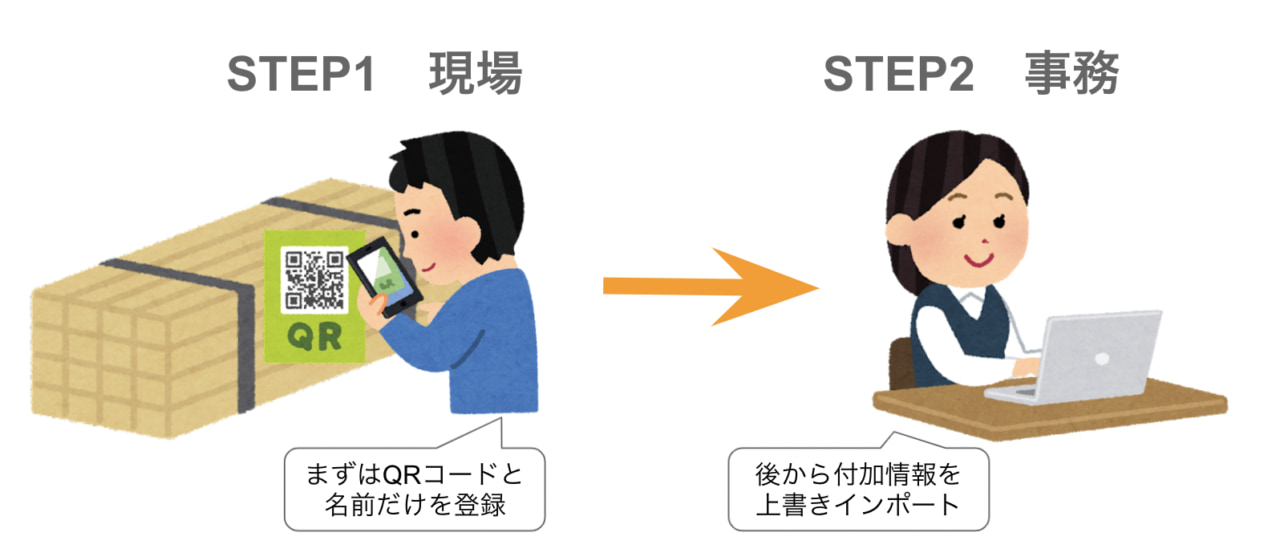

一方で現場の人にその場で全て登録させるのは、間違いの原因になるだけでなく作業負担も大きいので、在庫情報の登録ステップを現場と事務の二段階にしました。

現場はスマホでQRコードを読み取って物品名だけ登録、他の詳細情報は事務が後からPCで上書きインポートで登録します。

zaicoコメント

zaicoコメント

現場の工数も最小限にしつつ、必要な詳細情報を正しく登録する良い方法ですね!

上書きインポート機能を使えば、簡単に正しく情報登録ができます。

慌ただしい現場の負担を減らすための工夫をぜひ参考になさってください。

簡単操作でマニュアル不要!現場にもすぐに浸透した在庫管理手順をご紹介

ここで具体的な在庫管理の手順をご紹介します。

導入時、社内用に手順のマニュアルを作りましたが、それもほとんど使われることはなく、みんなすぐに使いこなしてくれていました。

在庫登録

現場と事務の二段階登録で効率を良くします。

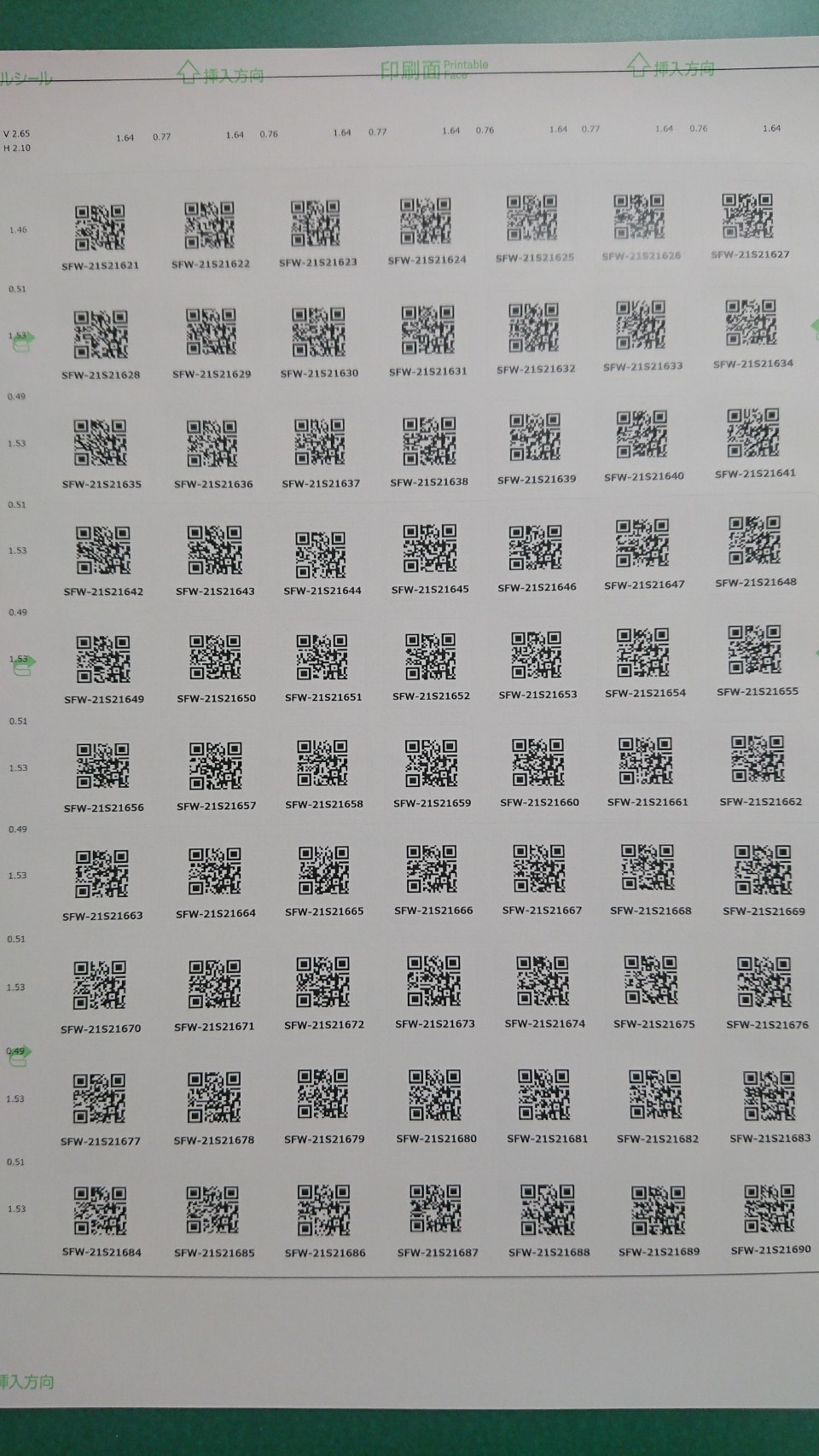

事前準備として独自の連番でQRコードを発行しています。

zaicoコメント

zaicoコメント

さつまファインウッド様は独自コードでQRコードを発行されていますが、zaicoでは在庫登録を行うと自動でQRコードが発行できます。

簡単に作れるのでぜひご活用ください。

| 手順 | 担当 | 端末 | 作業 |

| 1 | 現場 | 木材を梱包しQRコード付きのラベルを取り付ける | |

| 2 | 現場 | スマホ | zaicoの在庫新規登録画面でQRコードをスキャンし物品名を登録 |

| 3 | 事務 | PC | 在庫詳細情報をExcelに登録し、該当の在庫情報に上書きインポート |

出荷登録

出荷時も顧客情報を登録する必要があるので、現場と事務の二段階登録にしています。

| 手順 | 担当 | 端末 | 作業 |

| 1 | 現場 | スマホ | QRコードを読み取りカスタムスキャンを使って出荷処理。 更新項目:顧客番号、出荷日、ステータス、個数

|

| 2 | 事務 | PC | 在庫データに顧客情報を上書きインポート |

実は弊社では、自社管理システムにzaicoのデータをAPI連携し、受発注などを含む全体の製品管理は自社システムで行っています。

zaicoは現場と自社システムを繋ぐ大事な役割を担ってくれています。

zaicoコメント

zaicoコメント

zaicoはAPI連携が得意です。今回の事例のように現場と自社の基幹システムを繋いだり、外部のサービスと繋いだりすることで、その活用方法が広がります。詳細はこちらをご覧ください。

zaico導入でトレーサビリティも向上、品質担保も容易に

zaicoを導入して、変わったことと言えば、製品の情報が見える化されトレーサビリティが向上したことが挙げられます。

以前一度だけですが、製品にトラブルが発生しました。

その時、zaicoの検索機能で、該当の製品のロット番号から、同一ロットの製品を割り出し、すぐに品質確認を行うことができました。

以前であれば、紙の資料などを引っ張り出して調査に膨大な時間がかかっていただろうと思います。製品のデータを簡単に残し、検索できることの価値は非常に高いですね。

RFID導入や製造プランニングなど、在庫管理が徹底したことで改善したいことが見えてきた

当初はRFIDで製品管理を行いたいと思いZAICO社に相談を行いました。

タグをいくつか試したりといろいろ実験を行ないましたが、製品の性質や環境などの要因で想定の管理はできず、現時点での導入は諦めました。

ただ、今後もより良い在庫管理のために、検討は続けたいと思っています。

またzaico導入で出来てきた在庫データはもっと活用していきたいと思っています。

例えば工場のモニターに作業実績や在庫状況を表示させられれば、効率的な製造ラインが作れるのではないかと考えています。

また、受注データと在庫データと製造データを組み合わせて、製造スケジュールを作って、生産性の高い製造を行いたいとも考えています。

このようにデータが取れることで、改善ポイントがたくさん見えてきたのは弊社にとって有益でした。これからも、どんどんチャレンジしていきたいです。