ロケーション管理が正確になり、棚卸の効率化に成功!ミスや棚卸差異も大幅に減った

-

会社・団体名

-

セノー株式会社

-

業種

-

製造・メーカー / 小売・卸

-

従業員数

-

101〜1000名

-

地域

-

関東

-

管理物品

-

部品 / 部材 / 製品/商品

-

課題

-

棚卸を効率化したい / 紙やエクセルでの管理をなくしたい / 管理の属人化をなくしたい / 複数拠点で利用したい / どこに何があるか把握したい

-

活用機能

-

QRコード/バーコードスキャン / 入庫/出庫(予定)データ登録 / 保管場所登録 / 変更履歴

2024/11/22

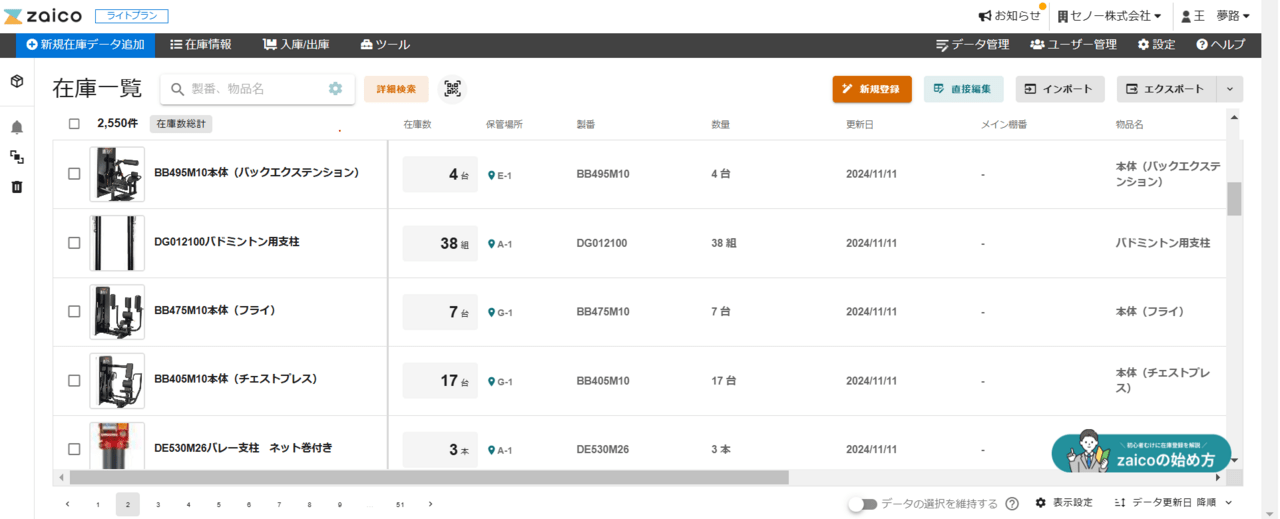

セノー株式会社様:在庫管理基本情報

- 管理している物品:体育施設器具

- 管理している品目数:約1,500品目

- zaico導入前の在庫管理方法:エクセルに記録していた、自社で使っている販管システムで管理していた

- 利用開始:2023年

- 利用頻度:毎日

- 利用人数:10名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 紙に手書きするなど、棚卸がアナログで非効率

- 棚卸差異の原因特定に時間がかかる

- 担当者しか製品の保管場所が分からない

zaico導入によって得られた効果は?

- 棚卸にかかるリソースを削減でき、棚卸精度が向上した

- 棚卸差異の原因特定が容易になり、対策を講じられるようになった

- 担当者以外でも製品の保管場所が一目で分かるようになった

セノー株式会社様に、zaico導入前の課題から導入後の効果までを伺いました!

学校教育に欠かせない体育施設器具などの製造・販売を担うセノー株式会社様。大型製品を含むさまざまな種類の器具と、メンテナンスに使う部品等を複数拠点で管理されています。

セノー株式会社様の取扱製品(一部)

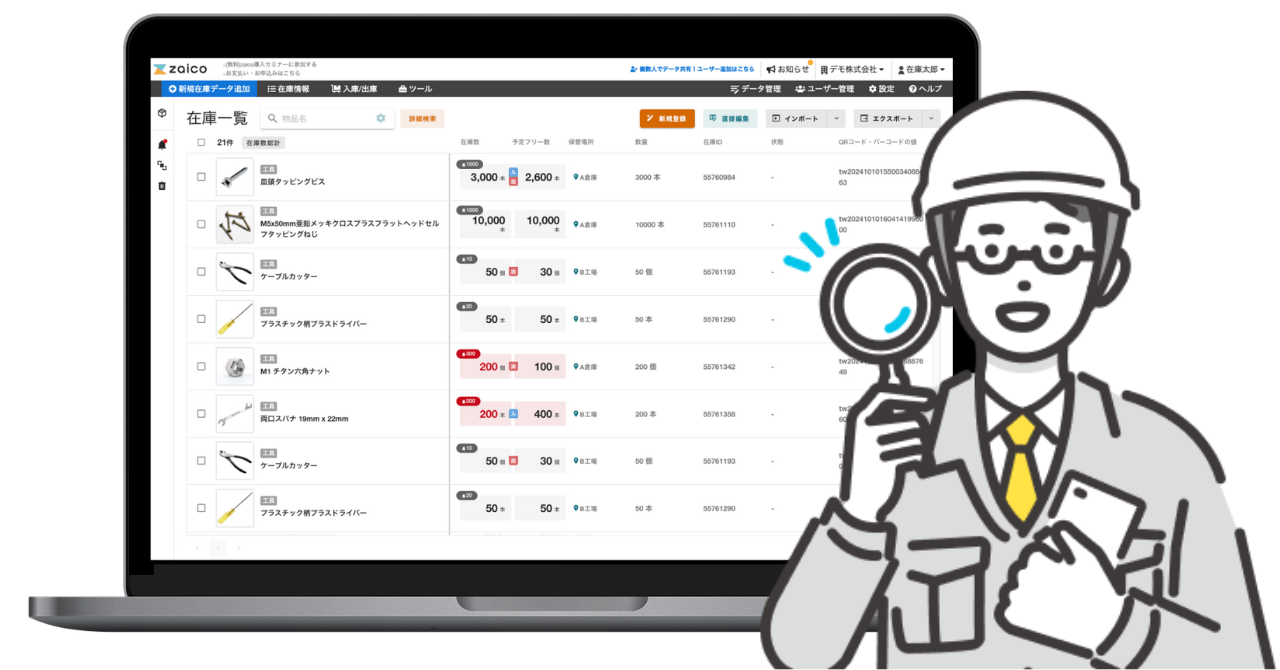

以前はエクセルや自社システムで在庫管理をされていましたが、「保管場所が分からない」「棚卸差異の原因特定に時間がかかる」といった課題がありました。zaicoを導入することで課題を解消し、棚卸に必要な人的リソースや時間も削減できたそうです!

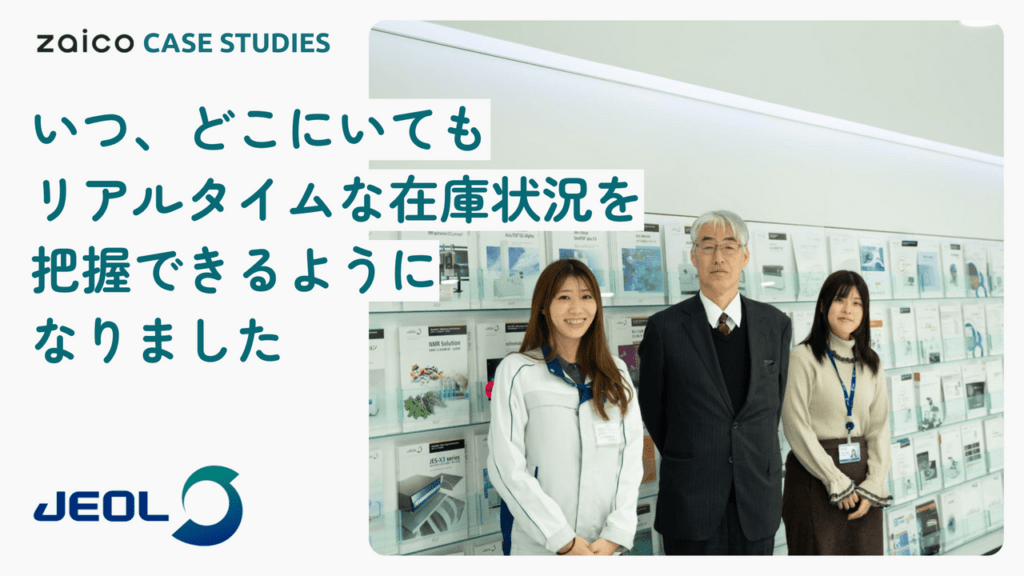

今回は、日々の入出庫や棚卸を担当されている調達管理部 主任の王様と、部長の大槻様に詳しくお話を伺いました。

セノー株式会社 調達管理部 部長の大槻様(写真左)、主任の王様(写真右)

棚卸が“アナログ”で、棚卸差異の原因特定に時間がかかった

- 御社の事業内容について教えてください。

- 王様:体育施設で使われる器具の、製造・施工・販売・メンテナンスを行なっています。平均台、跳び箱、マットといった、小学校の体育館で使われるような器具を扱っています。

- 主な管理物品と、日常的に発生する在庫管理業務を教えてください。

- 王様:zaicoで管理している物品は約1,500点ほどです。完成品だけでなく、メンテナンスに使う部材や部品も管理しています。

- 王様:日常的に発生する業務は入庫・出庫で、定期的に棚卸も行なっています。zaico導入以前は、紙とエクセルに加え、自社の販売管理システムを組み合わせて在庫管理をしていました。

- zaico導入前はどんな課題がありましたか?

- 王様:弊社は3か月に一度、製品によっては毎月、棚卸を行っています。zaico導入前は、自社の販売管理システムから出力したCSVデータと、現物を照らし合わせて棚卸していました。ただ、CSVを取り込んだエクセルのマクロがうまく動作しなかったり、紙に書く・エクセルに転記するなど作業そのものがアナログで面倒だったりする点を課題に感じていました。

- また、販売管理システムに登録されている在庫数(理論値)と、実際の在庫数との間に差異が発生しやすいことも大きな課題でした。なぜ棚卸差異が出てしまうのか、原因特定が難しく、対策を講じることが出来ないこともありました。

- zaico導入のきっかけや、最初の現場の反応は?

- 王様:インターネットで検索してzaicoを知りました。無料トライアルを試し、そこから倉庫の整理など、半年ほどの準備期間を経て本導入に至りました。無料トライアルでは、入出庫処理をzaicoで試してみて、非常に操作が簡単だという印象を持ちました。各商品担当者からも、使い勝手が良いと高評価でした。彼らはこれまでシステムを使った業務経験が少なかったのですが、zaicoは操作がシンプルで、画面表示も分かりやすかったようです。何がいつ出荷されたか、といった履歴を確認できる点も好評でした。

各製品の担当者がバーコードをスキャンして入出庫登録

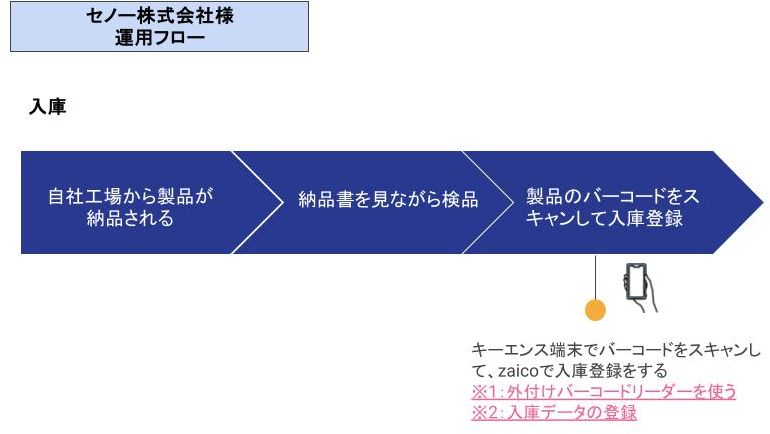

- 入出庫業務について、具体的な運用フローを教えてください。

- 王様:入庫業務では、まず自社工場から製品を納品した時点で、送付された納品書と現物に相違がないかを照らし合わせます。確認後、製品のバーコードをスキャンして、zaicoで入庫登録をしています。

- ※1:外付けバーコードリーダーを使う方法はこちら

※2:入庫データの登録方法はこちら - 王様:出庫業務では、まず出荷指示書に基づいて物流担当者が製品をピックアップします。出荷日にバーコードをスキャンして、zaicoで出庫登録を行います。

- ※3:出庫データの登録方法はこちら

- 王様:弊社では製品ごとに担当者が割り当てられているので、それぞれの担当者が入庫・出庫の処理を行なっています。

また、バーコードスキャンにはキーエンス社のハンディーターミナルを使っています。

※外付けバーコードリーダーを使ってスキャンすることができます!

zaicoはスマートフォン(iPhone、Android)でのスキャンに加え、外付けバーコードリーダー(バーコードスキャナー)を使ってバーコードをスキャンすることも可能です。

≫詳しくはこちら

棚卸にかかるリソースを削減でき、棚卸差異も大幅に減った

- zaico導入後、棚卸業務にかかる人的リソースや時間は削減されましたか?

- 王様:はい。zaico導入前は、倉庫管理担当者に加え、普段は倉庫管理をしていない営業や開発担当メンバー14名ほどに棚卸作業を手伝ってもらっていました。現物を数えるスタッフと、紙に書いた数字をシステムに入力するスタッフがそれぞれ必要だったため、多くのリソースがかかっていたんです。zaico導入後は、これらの追加人員がいらなくなり、倉庫管理担当者だけで棚卸を完結できるようになりました。

- 大槻様:作業時間でいうと、3日間必要だった作業が2日間に短縮されました。以前は、製品の保管場所が分からない作業者のために、倉庫管理担当者が製品の置き場所を示す貼り紙を作成・配布する時間も必要でした。

zaicoを導入したことで、誰でもシステム上で簡単に保管場所を確認できるようになったため、こうした準備作業にかかっていた時間も削減できたんです。

- 棚卸差異は減りましたか?

- 王様:zaicoを使うようになり、日々の入出庫が正確に行えるようになったので、棚卸差異は削減できました。また、棚卸に多くのスタッフが介在しないで済むようになったことも、数え間違いなどのミスが減った要因の一つだと思います。

- 棚卸差異が発生した商品についても、zaicoの変更履歴を見て、どこでミスがあったのかを特定できるようになりました。原因が追えるようになったことで、オペレーションの改善によって差異を最小限にする対策ができています。

倉庫のロケーション管理が叶い、属人化も解消された

- zaicoの機能の中で、特に便利に感じてくださっている機能はありますか?

- 王様:保管場所の登録機能です。弊社は本社の倉庫とは別の場所に工場を持っており、そちらにも倉庫が存在します。自社の販売管理システムでは保管場所が登録できないので、製品がどっちの倉庫に、いくつ保管されているのかを把握することができませんでした。zaicoを導入してからは正しくロケーション管理ができるようになったので、とても便利ですね。

- 棚卸やその他業務で、商品がどこにあるのか調べたい場面があります。そうした時に、知っている人に聞かずとも、システム上で簡単に保管場所を確認できるようになったことで、業務属人化の脱却に一歩踏み出すことができたと思います。

- 大槻様:あとはzaicoの機能そのものではありませんが、zaico導入によって、倉庫の整理整頓を行うきっかけを得ることもできました。製品ごとに保管する定位置を決め、棚には棚札を付けるようにしました。

- これらの改善と、zaicoの機能によって「この棚には何が何個ある」というのが一目で分かるようになりました。倉庫管理業務全体の効率化に大きく寄与したのではないかと思います。

大変嬉しく、参考になるお話をお聞かせいただき、ありがとうございました!

複数拠点でのロケーション管理にzaico

今回はセノー株式会社様に、zaicoの導入効果や具体的な活用方法について詳しくお話を伺いました。部署全体で在庫管理や棚卸業務の改善に取り組まれ、zaicoをきっかけに倉庫の棚を整理整頓することができた、とのお声をいただき、とても嬉しく感じています。

複数の拠点や倉庫で在庫管理をしたい方、ロケーション管理に課題をお持ちの方は、ぜひセノー株式会社様の導入事例をご参考ください。また、自社の運用に合うかどうかなど、ご不安がありましたらぜひお気軽にお問い合わせください!