月間3人分の工数削減に成功! 製造止まる・整理できない…そんな状態を打破

-

会社・団体名

-

三井金属鉱業株式会社 セラミックス事業部

-

業種

-

製造・メーカー

-

従業員数

-

1001〜5000名

-

地域

-

九州・沖縄

-

管理物品

-

器材

-

課題

-

管理の属人化をなくしたい / どこに何があるか把握したい

-

活用機能

-

QRコード/バーコードスキャン / 画像登録 / 項目追加 / 絞り込み検索 / データ一括登録/ダウンロード

2020/12/11

- 左からお話を伺った上野様、今村様、坂本様

抱えていた課題

- 製造に使う備品の置き場所がベテランでもわからない!

- 物を探し回ることが日常に

- 保管場所も整理できない

- 物を探す時間は人も製造もフォークリフトも止まり生産性が悪くなる一方

導入・活用効果

- 場所管理が簡単にできたので物を探す必要がなくなった

- 保管場所が整理できた

- 製造工程もストップすることがなくなった

- 備品だけでなくノウハウも写真で管理することで、知識の属人化を防げた

zaico選定理由

- 現場の人が誰でも手軽にデータの更新ができるため

- 写真が登録できるため

- 価格が安価なため

セラミック製品を製造している三井金属鉱業株式会社セラミックス事業部。

zaico導入以前は、製造で利用する金型や道具類の保管場所を管理できず、物を探し回る光景が日常茶飯事だったとのこと。

5,000棚以上ある保管棚から物を探す間は、チームの人も製造も全てが止まり、生産性が非常に悪く悩みの種だったようです。

そこで、なんとかしなければ、とzaicoに辿り着いてくださった製造責任者である上野様と製造現場の坂本様、今村様にお話をお伺いしました。

zaicoコメント

zaicoコメント

今回は、数量ではなく視覚的な在庫管理が必要であること、

また物品管理だけでなく製造方法もzaicoで管理

できることなど珍しくも納得の新しい使い方を発見できました。

抱え続けた課題。1つの物品検索に30分。それが1日に20回…製造も人もフォークリフトもストップするその非効率から脱したい!

zaico導入前の大きな課題は大きく2つでした。

課題① 使うべき備品が特定できない

課題② 備品の保管場所が特定できず1日に何度も探し回る

課題① 使うべき備品が特定できない

製造時には、実際の完成品のイメージから、

それに合った金型や道具などの備品を記憶を頼りに特定することもよくあります。

少量多品種の製造を行っているので、備品の中には数年間使っていない物も…。

しかも、倉庫には5,000以上の棚に2,000種以上の金型、400種以上の道具を保管しています。

そうなると、現場経験の少ない人は到底想像ができません。

ベテランの人でも完成イメージを手に持ちながら、製造現場から離れた倉庫をひたすら、うろうろと探し回ることになるのです。

課題② 備品の保管場所が特定できず1日に何度も探し回る

使うべき備品が特定できても、今度はそれがどこに保管されているのかが問題です。

備品は、スペースや作業の都合上、保管する場所を固定しない方式で運用しています。

なので、物品を探し回る様子は日常茶飯事でした。

どこに何が保管されているのか、ベテランでもすぐには分かりません。

①と②の課題のせいで、1つの物品を特定して探し出すのに30分ほどかかることもざら。

そしてその作業は1日に20〜30回あることも…。

物を探している間は、製造工程もチームメンバーの動きも完全にストップします。

パレットを運ぶフォークリフトも占有することになるので非効率でしかありませんでした。

これを解決したくて探して辿りついたのがzaicoです。

複数人で使い回す備品。QRコードを読み取って情報更新するだけ!残量や場所が誰でも徹底管理できる手軽さが魅力!

この課題を解決する管理システムを探す時、重視したことは2つ。

求めた機能①:物品情報の更新が簡単にできること

求めた機能②:写真が登録できること

求めた機能①:物品情報の更新が簡単にできること

備品の保管場所を固定しない運用なので、使用後に片付けた棚の場所を毎回zaicoに更新する必要があります。

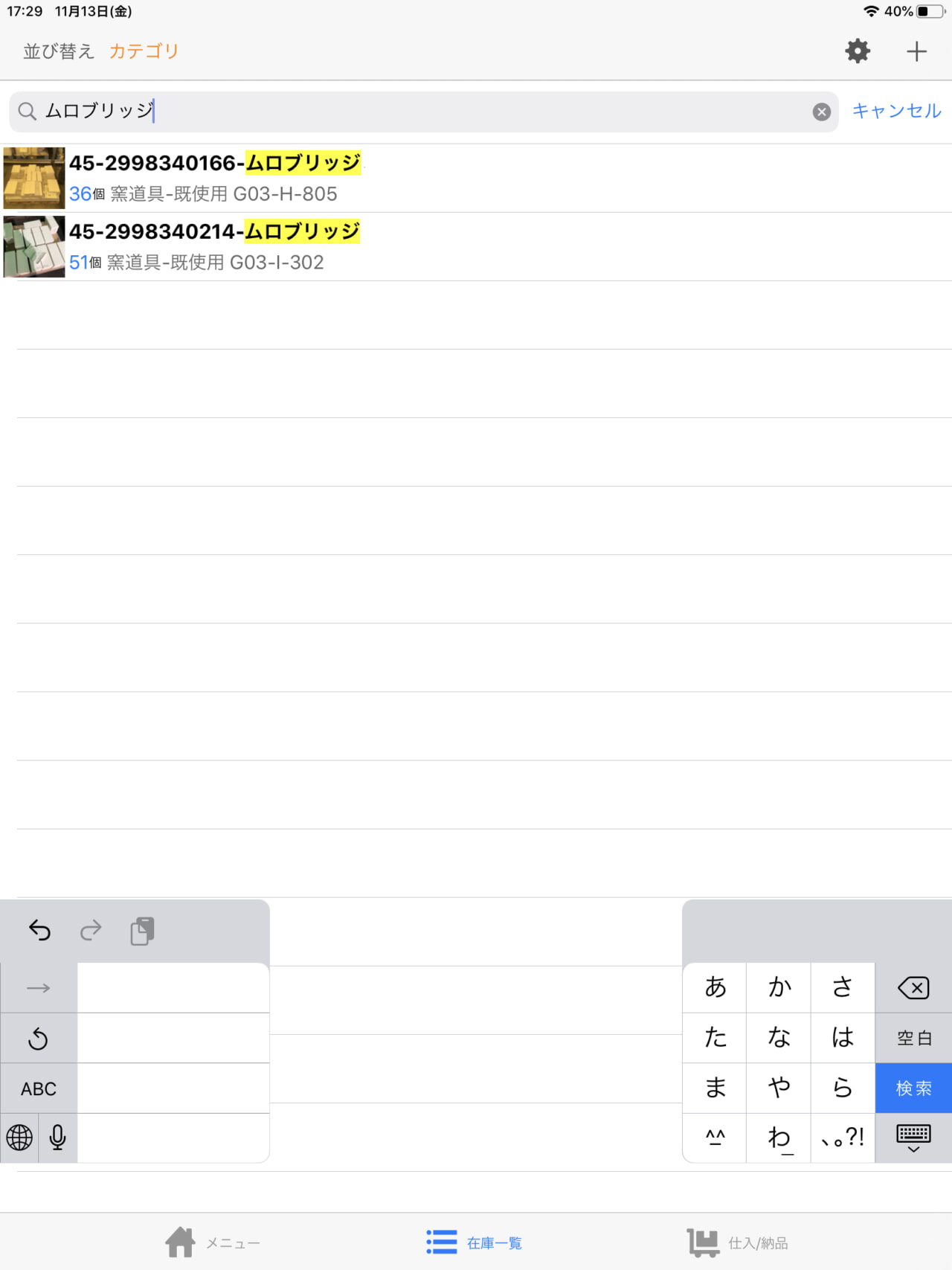

zaicoならスマホで対象物品のQRコードをスキャンするだけで、その備品の詳細情報を瞬時に呼び出せ、すぐに更新できるのでとにかく簡単で便利です。

「QRを読み取って保管場所を登録するだけ」なので、現場メンバーもすぐに運用が徹底できました。

<マネしたい操作!>

<マネしたい操作!>

三井金属さんは下の写真のように、手入力を減らすため、棚番号もQRコードにしていらっしゃいました!

ーーー保管場所をQRコードにする詳しい操作方法ーーー

事前準備:棚番号をQRコードに変換

①保管場所変更時、スマホでQRコードをスキャン

②スキャンして表示されたテキスト(保管場所)をコピー

③コピーしたテキストをzaicoの「保管場所」に貼り付け

逆に、備品を取りに行く時は、スマホからzaicoの詳細検索機能を使って物品名やサイズ、特徴などを入力するだけで、対象備品の情報に簡単に辿り着け、保管場所もすぐに特定できます。

保管場所の更新が徹底されているので、今はzaicoに登録されている場所に行けば必ずそこにある状態になっています。

物を探し回って人や製造が全てが止まることはなくなりました。

換算すると3人分くらいの作業時間は削減できていると思います。

求めた機能②:写真が登録できること

zaicoの写真は鮮明ですし、読み込みスピードも速いので、使う備品を特定・共有するのが非常に簡単になりました。

必要な備品を写真で確認できれば、担当者が倉庫まで行ってうろうろ探し回る必要もありません。

あとは新人でも倉庫番でも誰でも備品をすぐに取って来れるので、格段に効率がよくなりました。

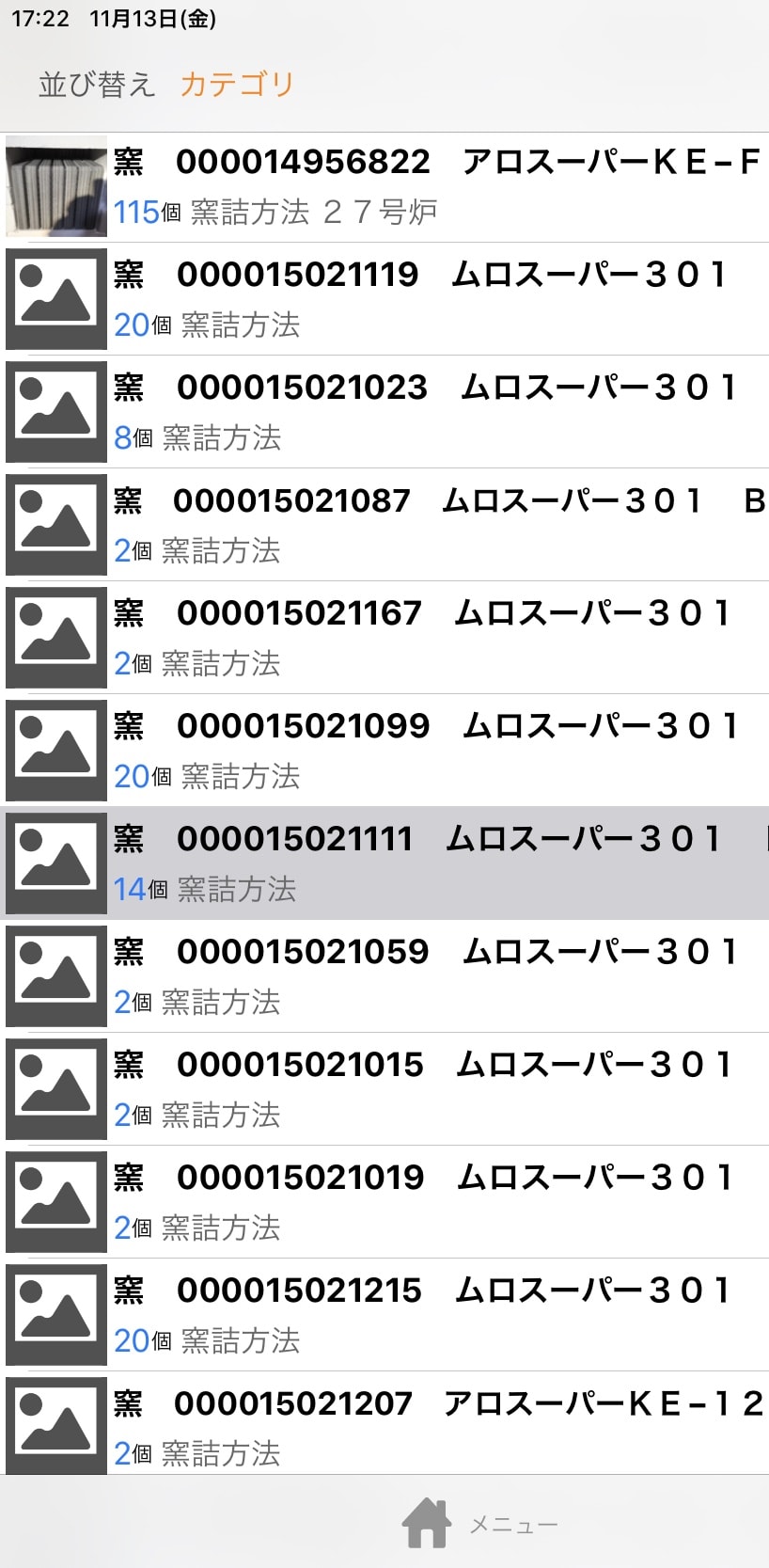

どんな物が、だいたいどれくらい残っているのかが視覚的に判断できれば良いので、使用後、その道具の全体量が分かる写真を取って、保管場所と一緒に更新します。

zaicoの一覧でも物量が確認できる写真は必要不可欠でした。

備品はどれも製造現場のメンバー複数人で共有し使い回している物です。

zaicoはメンバー誰でも簡単に操作できるので運用の徹底も簡単でしたし、直感的に写真で物品を確認できるので、正確さをキープしたまま、メンバー同志のコミュニケーションコストも大幅に削減できています。

製造方法をzaicoで管理!?写真が登録できるzaicoならではの納得の使い方

金型や道具などの備品以外にも実はzaicoで管理しているのが、製造方法です。

受注した製品の詳細情報が登録されている製造システムからデータをzaicoにインポートすれば、あとはその製造方法を写真に撮って更新します。

何年も前に行った製品の作成依頼が来ても、zaicoで検索して、写真やメモで方法を確認すれば再現することができるようになったのです。

特定の人の頭の中にしか残っていない製造方法やメモを、記録する方法を探していたので、zaicoはそんな使い方にもちょうどよかったです。

金型、道具、ノウハウ、などはzaico上の「カテゴリ」項目を使って分けられるようにしています。

どんな物でも管理できる柔軟性がzaicoにはあって便利だと思います。

保管場所も整理できて省スペース化に成功!必要な機能が低価格で使い続けられる

今までは、備品を探し回っていたので、中身がわかりやすいようにパレットは床や、作業場所の近くに固めたりしていました。

でも、探す必要が無くなったので、棚に積み上げても平気です。

保管場所も整理でき省スペース化できたのも嬉しいですね。

とは言え、備品は増える一方なので、zaicoの更新日付を並び替えて、長期間使っていない物は廃棄していこうと思っています。データを見れば安心して改廃できますよね。

今となっては、zaico導入前の勘や記憶に頼った運用方法を思い出せないくらい、とても現場が効率化されていると思います。

- 在庫管理をzaicoにするだけで、 物を探す必要がなくなり製造がスムーズに

zaicoは必要な機能がきちんと揃っていて、現場に即した使えるシステムだと思っています。

そして安価なので使い続けることができるのが嬉しいところですね。