30年続いた運用をzaicoで一新。部品の入庫管理にQRコードを活用し、業務負担を大幅軽減

-

会社・団体名

-

株式会社 北村製作所

-

業種

-

製造・メーカー

-

従業員数

-

101〜1000名

-

地域

-

中部

-

管理物品

-

部品 / 部材 / 製品/商品

-

課題

-

紙やExcelでの管理をなくしたい

-

活用機能

-

QRコード/バーコードスキャン / QRコードのラベル印刷

2024/12/3

株式会社 北村製作所様:在庫管理基本情報

- 管理している物品:製缶品、機械加工品、産業機械電動機器、エア駆動機器、他

- 管理している品目数:約1,700品目

- zaico導入前の在庫管理方法:在庫管理していなかった, Excelに記録していた

- 利用開始:2024年

- 利用頻度:毎日

- 利用人数:5名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 注文伝票の作成枚数が多く、処理に時間がかかる

- 現場で部品の有無が分からず、毎回サプライヤーに確認しないといけない

- サプライヤーが納品時に手書きの荷札を付けるのが手間

zaico導入によって得られた効果は?

- zaicoで伝票をまとめて作成できるようになり、処理の工数が削減された

- 現場で直接zaicoを見て、部品の有無を確認できるようになった

- サプライヤーは納品物にQRコードを貼るだけで済むようになり、手間が減った

北村製作所様に、zaico導入前の課題から導入後の効果までを伺いました!

新潟県に本社を構え、日本全国に営業所を持つ株式会社 北村製作所様。車両事業や通信事業など幅広く手がける中、受注生産型の洗浄システム製造を行う「産業機械部」でzaicoを導入いただいています。

以前は大量の注文伝票を処理する手間がかかっていたり、現場で必要部品の有無をすぐに確認できなかったりといった課題がありました。zaico導入によってこれらの課題を解消されたほか、サプライヤーさんの作業負担を軽減することにも成功されました。

どのような運用で社内外の業務効率化を実現されたのか、産業機械部の資材メンバーである柴沢様と吉澤様に詳しくお話を伺いました!

株式会社 北村製作所 産業機械部の吉澤様(写真左)、秋山様(写真中央)、柴沢様(写真右)

部品の「入庫管理」にzaicoを利用、受注生産のため在庫は持たない

- 産業機械部の事業内容について教えてください。

- 柴沢様:受注生産で洗浄システムを製造しています。製缶品、機械加工品、電動機器、エア駆動機器などの部品・製品を取り扱っています。1台1台がカスタム設計のため、同じ仕様のものはほとんどありません。

- どのような物品をzaicoに登録されていますか?

- 柴沢様:主に製作部品と購入部品を登録しています。受注生産のため在庫品はほとんど持たず、部品や材料は生産計画に合わせて発注・調達しています。そのため、zaicoでは部品や材料の発注から、納品されるまでを管理しています。

- 発注〜納品の流れを教えていただけますか?

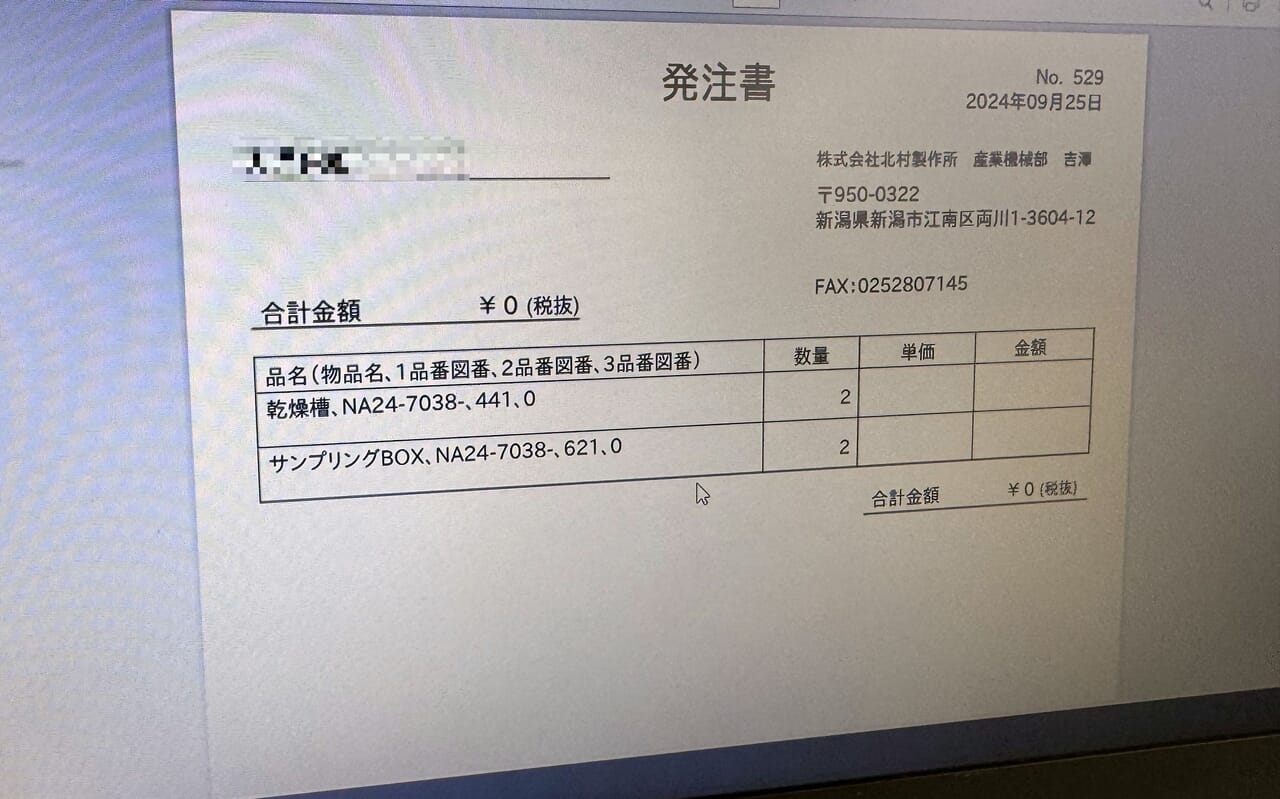

- 柴沢様:まず、設計部から必要な部品のリストがExcelで出図されます。このExcelリストをzaicoにアップロードして、部品の在庫データを一括登録します。

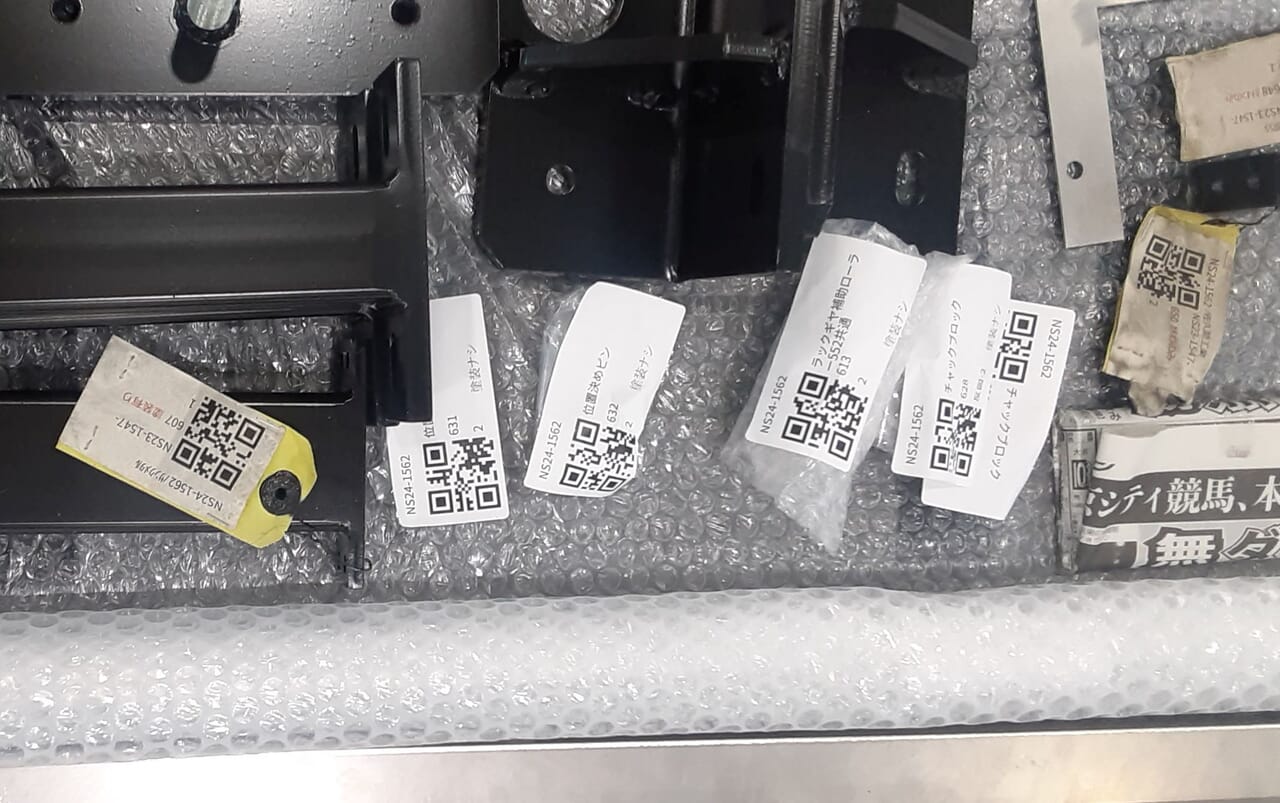

- 続いて、発注書をzaicoで作成し、各部品に紐づくQRコードを印刷してシール化したものと一緒にサプライヤーへ渡します。このQRコードシールをサプライヤー側で部品に貼って納品してもらい、検収時にスマホでスキャンして、入庫登録をしています。

- 柴沢様:ちなみに、一部の部品は電着塗装工程を経るため、「特殊な加工」をしたQRコードを荷札に貼っています。これを付けて納品してもらえば、荷札を付けたまま電着塗装することができるんです。

- 「特殊な加工」とは?

- 柴沢様:電着塗装は薬液を使ったり高温になったりするので、このような過酷な条件下でもQRコードが読み取れる状態を維持するための加工です。いろいろと試行錯誤を重ね、今は大きな不具合もなく運用できています。

伝票処理の工数を大幅削減、サプライヤーの手間も減らせた

- zaicoを導入する前はどのような課題がありましたか?

- 柴沢様:以前は部品ごとに注文伝票を作成していたため、1台の装置につき多くて400〜500枚の伝票が発生していました。しかも手入力が多く、大きな手間がかかっていたんです。

- また、入庫管理が整備されていなかったため、現場で部品の有無を知りたいときはまず現場スタッフが探し回り、私たち資材メンバーに問い合わせをし、そのたびに私たちはサプライヤーに電話して確認しなければなりませんでした。余計な時間を取られることに、お互い非効率さを感じていました。

- 吉澤様:サプライヤーさんから部品が納入される際、先方で取り付けてもらう識別用の荷札も、以前は図面番号などを手書きしてもらっていました。かなりお手間をかけさせてしまっているというのも課題でした。

- zaicoを導入されて、課題は解消されましたか?

- 柴沢様:はい。まず、注文伝票の作成枚数が500枚から100枚以下に大幅に減りました。一社につき50枚ほど渡していた伝票が、zaicoで作成するようになってからは、部品を一覧にまとめたものを一社につき1枚作成するだけで済むようになったんです。検収伝票の手入力は別部門で行っているので、入力担当者の工数削減にも繋がっています。

柴沢様:また、誰でもzaicoを見れば部品の有無がすぐに分かるので、現場スタッフが探し回ったり、サプライヤーに問い合わせたりする手間がなくなりました。初動から業務効率が上がりましたね。

吉澤様:サプライヤーさんの方で部品に付けてもらう荷札には、手書きではなくzaicoで出力したQRコードのシールを貼ってもらうだけで済むようになりました。サプライヤーさんからも、今までと比べると作業が断然楽になったとお声をいただいています。

- 柴沢様:過去30年近く続いていた手書き荷札の運用で、サプライヤーさんにご苦労をかけているなと思っていました。何とかしないとな、というのがzaicoを導入した大きな理由の一つでもあったので、改善されてよかったです。

写真の代わりにアイソメ図を登録するなど、独自の運用体制を構築

- zaicoの写真登録機能は使われていますか?

- 柴沢様:写真の代わりにアイソメ図と呼ばれる、部品のCAD図面を登録しています。形状やイメージがすぐにわかるので、部品が入庫してQRコードを読み込むときに担当者が見て「あ、これね」と感覚的にわかるようになりました。最近始めた運用ですが、現場の作業効率も大幅に向上しています。

- 今後、どのようにzaicoを活用していきたいですか?

- 柴沢様:zaicoの検索機能が非常に使いやすいので、今後さらに活用の幅を広げたいと考えています。登録してある物品を、製品のどこに使うための部品なのかといった情報でさらに細かくグループ分けして、それぞれのグループにかかるトータルコストを可視化する、営業見積もりの支援ツールとしても利用したいなと思っています。

- 吉澤様:期限アラート機能も利用したいと思っています。たとえば、部品の納品予定日を「期限」として登録しておき、その日付が近づくと担当者に通知が届くようにしておけたら便利ですね。

- 柴沢様:納品遅延のリスクを早めに把握し、サプライヤーさんへの連絡を迅速に行うことで、製造スケジュールの乱れを防ぐことができるようになります。受注生産型の業務では、納期管理が製造全体に与える影響が非常に大きいため、このアラート機能の導入は業務効率化に直結すると期待しています。

大変参考になるお話をお聞かせいただき、ありがとうございました!

部品や部材の入庫管理・納品管理にzaico

今回は製造・メーカーの株式会社 北村製作所様に、zaicoを活用した入庫管理やその効果についてお話しいただきました。受注生産型の製造プロセスに合わせ、QRコードやCAD図面登録を活用した独自の管理体制を整えることで、業務全体の効率化を実現されています。その結果、現場スタッフやサプライヤーさんの業務負担の軽減に成功されました。

カスタマイズ性の高いzaicoを活用して、DXや業務改善に取り組みたいと思われた方は、ぜひお問い合わせください。無料トライアルや導入に関するご相談も承っております!