zaico導入で「数千万円規模の機会損失」を防止。1分1秒を争う現場で、部品を探す時間が30分→5分に短縮された

-

会社・団体名

-

セキスイハイム工業株式会社 中部事業所

-

業種

-

製造・メーカー

-

従業員数

-

1001〜5000名

-

地域

-

中部

-

管理物品

-

部品 / 部材

-

課題

-

紙やエクセルでの管理をなくしたい / 過剰在庫・欠品をなくしたい / どこに何があるか把握したい

-

活用機能

-

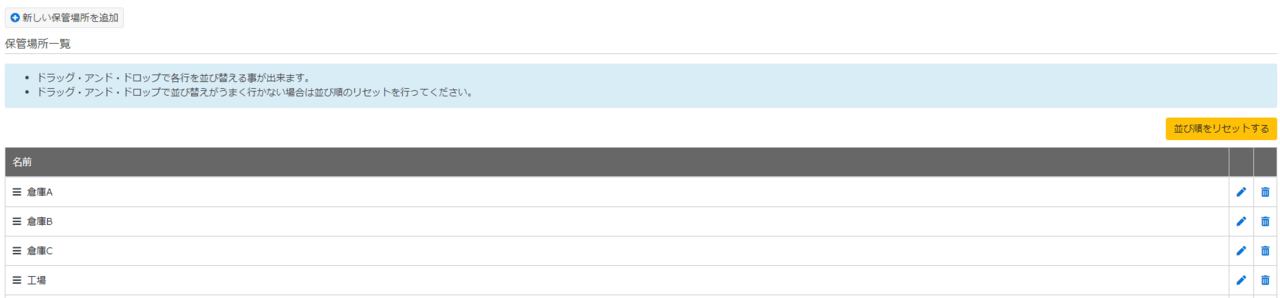

QRコード/バーコードスキャン / 入庫/出庫(予定)データ登録 / 保管場所登録

2024/11/1

セキスイハイム工業株式会社 中部事業所様:在庫管理基本情報

- 管理している物品:生産設備の予備品

- 管理している品目数:9,670品目

- zaico導入前の在庫管理方法:エクセルに記録していた

- 利用開始:2019年

- 利用頻度:週に数回(修理・トラブル発生時に使う)

- 利用人数:5名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 必要な修理部品を探すのに時間がかかる

- エクセル管理が徹底できておらず、部品の欠品が発生する

- 部品がないと生産ラインが長時間止まり、数千万円規模の機会損失が生じる

zaico導入によって得られた効果は?

- 修理現場で必要な部品がその場ですぐ分かるようになった

- リアルタイムな在庫数が把握でき、欠品が発生しなくなった

- 部品起因による機会損失を生むことがなくなった

セキスイハイム工業株式会社 中部事業所様に、zaico導入前の課題から導入後の効果までを伺いました!

「長く、安心して住み続けられる住まいづくり」をミッションに、ユニット住宅製造を行うセキスイハイム工業株式会社様。愛知県豊橋市にある中部事業所にて、生産設備の予備品(部品・部材)の管理にzaicoをご利用いただいています。

機械にトラブルがあると、修理のために生産ラインを止めることになるので、現場は1分1秒を争います。修理部品の欠品により長時間ラインが止まってしまうと、数千万円規模の損失を生んでしまうこともあるそうです。

今回は、zaicoを使って「必要な部品をタイムリーに見つけられない」という課題を解消し、部品起因の売上損失を防ぐことに成功された、元技術部長(現 西日本管理部 設備管理センター長)の倉橋様に詳しくお話を伺いました!

セキスイハイム工業株式会社 中部事業所 倉橋様

zaicoは複数の保管場所にある部品を一元管理できる

- 御社の事業内容を教えていただけますか?

- 倉橋様:積水化学グループで、ユニット住宅製造を担っています。

- 在庫管理している物品はどのようなものですか?

- 倉橋様:生産設備の予備品です。設備にトラブルが発生して、すぐに修理が必要になったときに使う部品や部材を管理しています。たとえばシリンダーとか、シーケンサといわれるプログラムコンピュータ(PLC)といったものです。

- 緊急性の高い部品、ということでしょうか?

- 倉橋様:そうです。壊れたらすぐに直す必要があるので、その部品がどこにあるのか探し回らないといけません。うちの工場は一か所にまとまった部品庫があるわけではなく、あちこちに分散して保管されているので、以前は「どこに何がある」というのが即座に分からなかったんです。

- 保管場所が多いのですね。

- 倉橋様:はい。zaicoはそれを一元管理できるので便利ですね。zaicoを見れば、どこに何を保管してあるというのが把握できるので、機械が壊れたときに必要な部品をすぐ取りに行けるようになりました。

修理現場で必要な部品の在庫を確認できる

- 現時点での管理物品数はどのくらいですか?

- 倉橋様:9,670品目ありますが、まだ全部は登録しきれていません。物品も減ることはなく、どんどん増えていきますので、以前のようにエクセルで管理しようとすると大変でした。

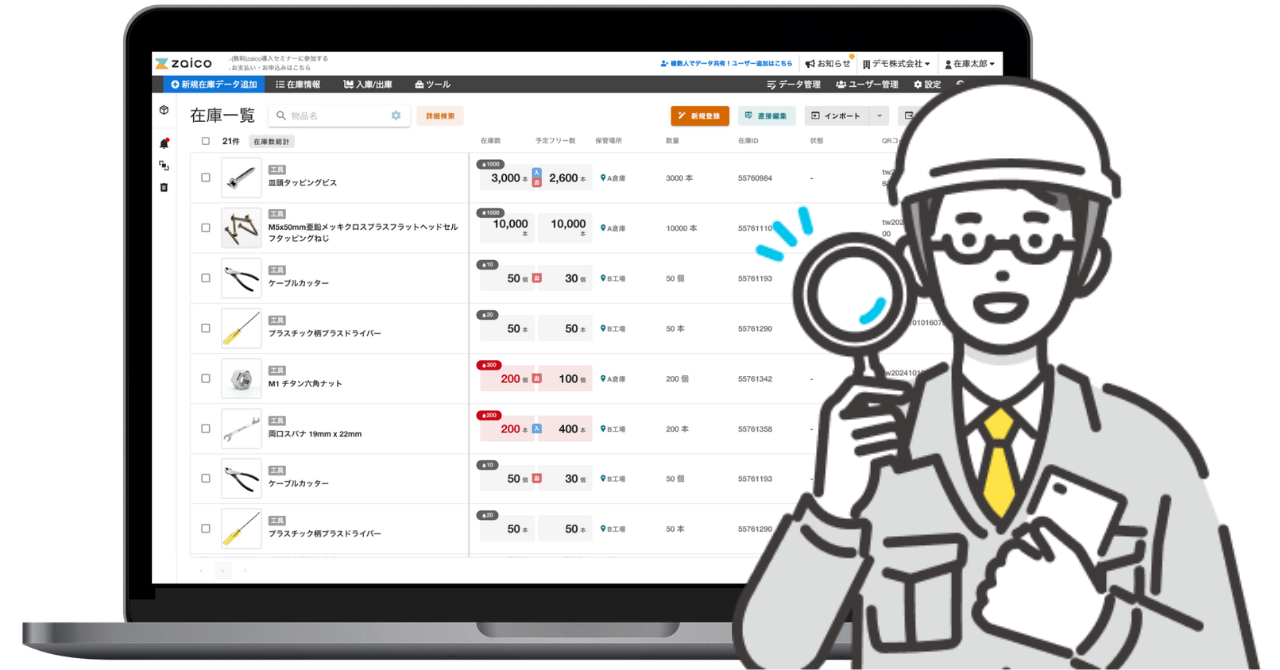

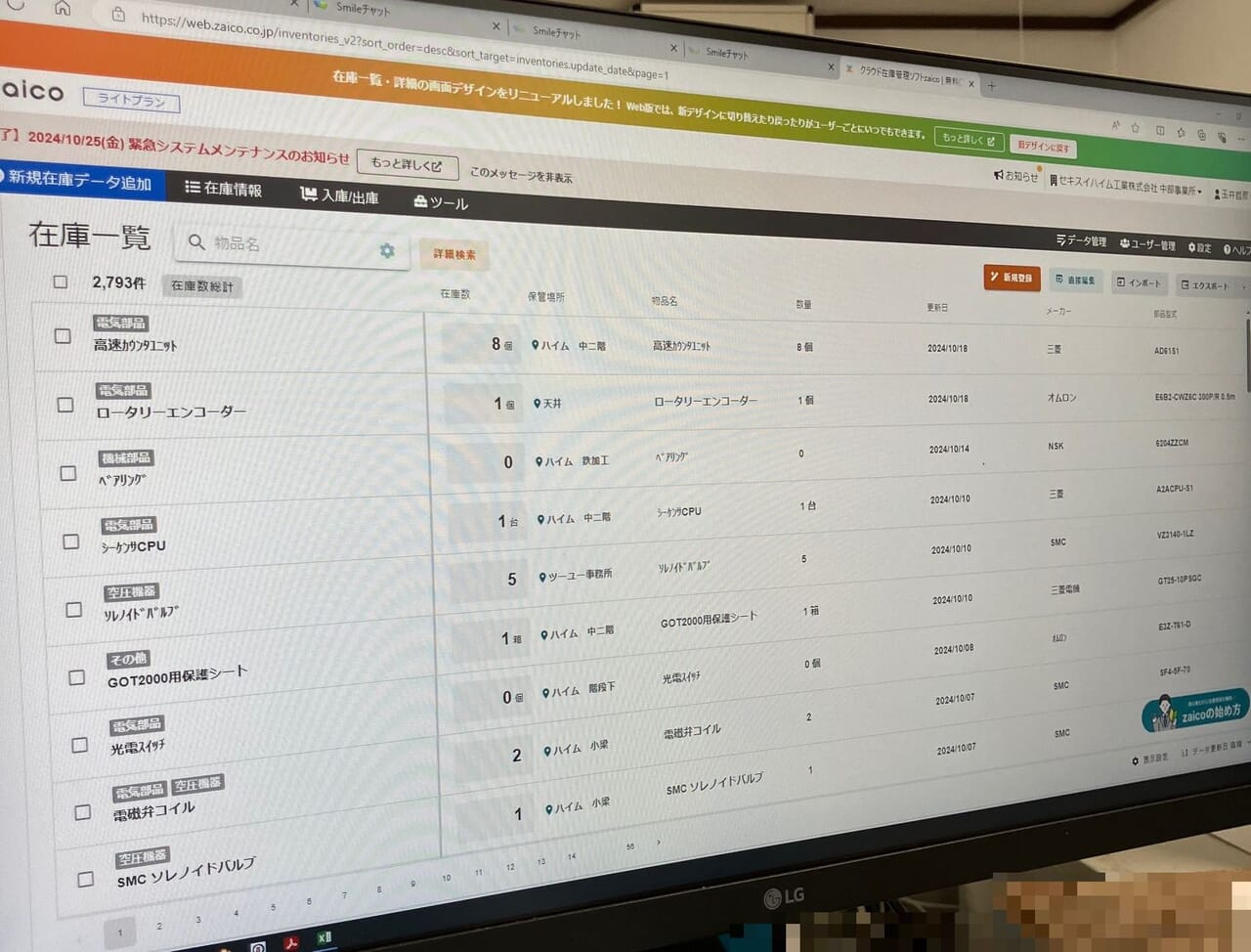

セキスイハイム工業様 在庫一覧画面

- 2019年頃からzaicoをお使いいただいているのですね。

- 倉橋様:4年弱ほど前に私が着任したのですが、その時点ですでにzaicoを使っていました。着任後、zaicoでどうやって部品を探すのか、使い方を部下にレクチャーしてもらいました。

- 当初、つまづきや使いにくさはありませんでしたか?

- 倉橋様:特になく、わかりやすかったですね。きちんと運用していれば、すごく使いやすいシステムだなということを実感しました。

- ありがとうございます!zaicoのどういったところが使いやすいと思われましたか?

- 倉橋様:スマホ一つで、どこに何があるか分かるようになったことです。現場で作業しながら、すぐに在庫を確認できるんですよ。修理に必要な部品がわかった時点で保管場所を確認して取りに行けるので、すごくありがたいです。

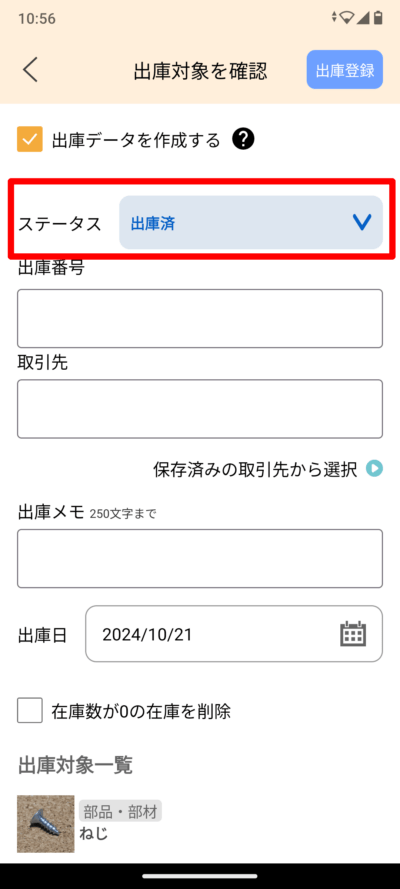

スマホアプリから今の個数や保管場所をすぐに確認できます(画像はイメージ)

zaico導入による一番の効果は「モノを探す時間」を短縮できたこと

- zaicoを導入されて、一番効果的だったことは何ですか?

- 倉橋様:モノを探す時間が短縮されたことです。1分1秒を争う緊急時に、モノ(部品)のある・なしがすぐにわかる。どこに何個あるかがわかる。これが一番の効果です。保管場所が多くある中で、どこの倉庫に部品があるというのがすぐにわかるので、迷わず故障現場から最短距離で取りに行けますから。

- zaico導入で、探す時間はどのくらい短縮されましたか?

- 倉橋様:以前は、まず現場から必要部品をメモして事務所に戻って、エクセルを開いて検索をかけて、保管場所を特定して…とやっていたので、探すのに20~30分はかかっていました。zaico導入後は、修理しながらどこに何の部品があるかがわかるようになったので、もう秒ですよね。

パッと画面を開いて、検索をして、それを取りに行けばいいので、場所にもよりますが5~10分もあれば部品を取って来られます。

- 格段に早くなったのですね、嬉しいです!

- 倉橋様:それと、情報をメンバーに共有できるのも便利です。修理部隊からサポートメンバーに、「この部品をzaicoで探して持ってきて」と言えるんです。メンバー5人でzaicoアカウントを共有しているので、他メンバーに部品を取ってきてもらう間にこっちは修理をする、といった連携プレーができるようになりました。

- 作業を分担して、効率的に修理を進められるのですね。

- 倉橋様:はい。以前は情報が一つしかないので、それが難しかった。緊急性があるのに対応が遅いんです。zaicoを導入してからは、現場で作業しながら、スマホ一つでどこに何があるかを確認できるようになりました。

このような導入効果があるということで、積水化学の他の事業所やグループ会社でもzaicoを導入したいという話が上がって、「うちではこういう使い方をしていますよ」と説明もしているんですよ。現場がzaicoを望んでいるんです。

部品が欠品すると数千万円単位の損失を生むことも

- エクセルで在庫管理をしていた頃、課題やトラブルはありましたか?

- 倉橋様:エクセル上ではあるはずの部品が、実際に取りに行ったらない、ということ(=欠品)がよくありました。そうなるとすぐに機械を修理できず、生産ラインを止めてしまうことで大きな機会損失に繋がるんです。

- 生産ラインが止まると、どれほどの損失になるのですか?

- 倉橋様:一つの生産ラインの長さが大体800メートルくらいあるのですが、機械が壊れると、このラインが全部止まってしまうんですね。弊社では1日7時間で大体8,000万〜1億円売り上げているので、止めている時間が長いと、一日の損失額が数千万円にもなってしまいます。なので1分1秒を争って、機械を復旧させないといけないんです。

- zaico導入後は欠品トラブルはなくなりましたか?

- 倉橋様:zaicoに登録しているものに関しては、欠品トラブルはなくなりました。使った部品は、すぐにzaicoで数を差し引くことで在庫数の整合性が取れますので。また、必要な部品を探す時間も短縮できたことで、全体の故障時間、生産ラインが止まる時間を短くすることができています。

QRコードをスキャンして出庫登録

- 払い出し~出庫フローを教えてください。

- 倉橋様:部品を使ったら、それぞれ使ったメンバーが自分で払い出しをしてzaicoで出庫登録をします。倉庫でピッキングする段階では「出庫中」ステータスにしておいて、実際に修理現場で機械に実装した時点で「出庫済」のステータスに変えています。

これも使えるかもしれない、と何種類も部品を持っていくこともありますので、完全に使い切ってからステータスを「出庫済」にして在庫数を減らすようにしています。

出庫登録時、ステータスを「出庫前」「出庫中」「出庫済」から選べます(画像はイメージ)

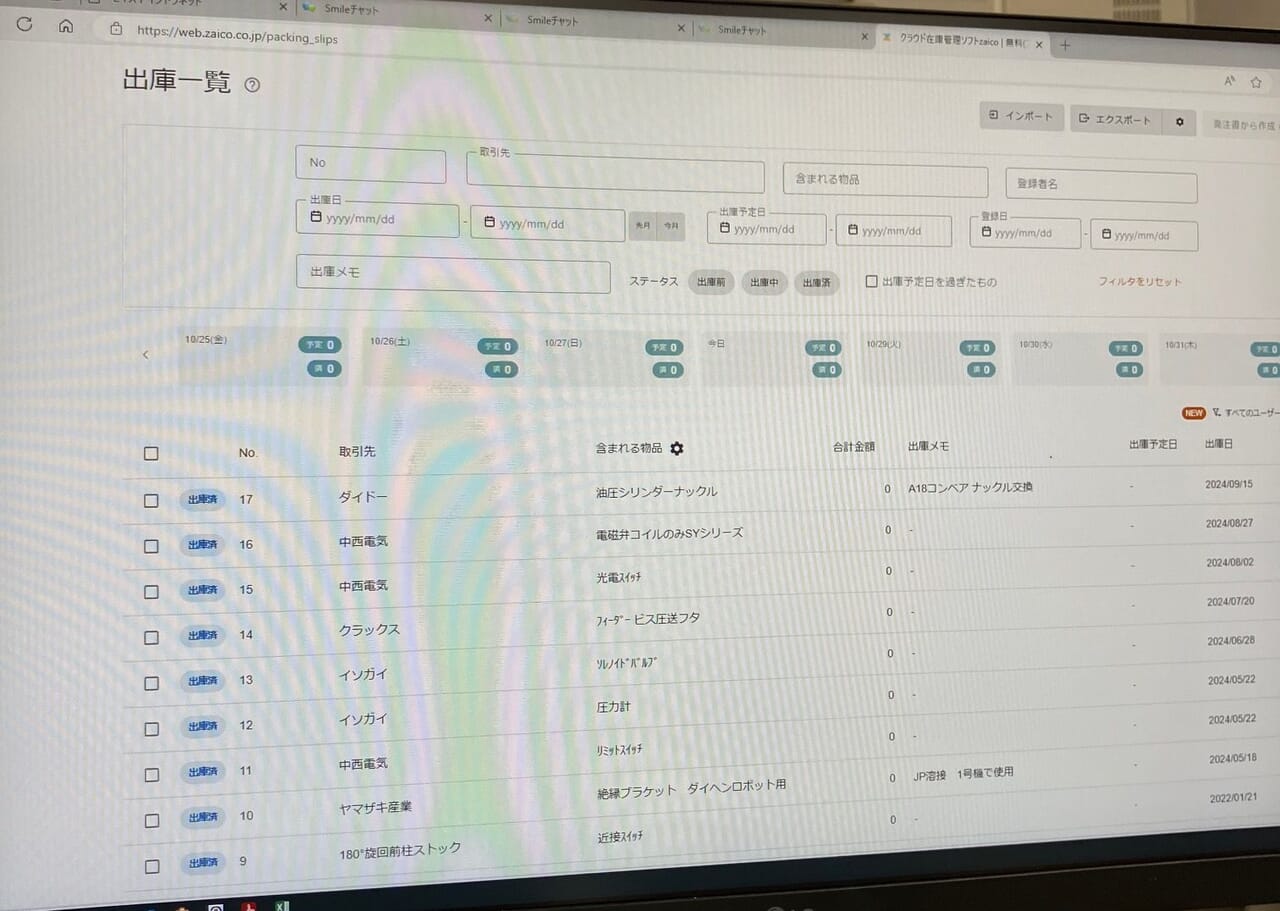

セキスイハイム工業様 出庫一覧画面

- 発注~入庫フローを教えてください。

- 倉橋様:部品がなくなったら発注をかけて、各メンバーが自分で買ったものをzaicoに新規登録します。現物が納入されたら倉庫に格納・保管しています。

- 倉庫ではQRコードを使って部品を管理されていますか?

- 倉橋様:はい。棚にQRコードラベルを貼って、払い出しの時はスマホ端末でスキャンをして出庫登録しています。

- zaico導入前と比べて棚卸差異は減りましたか?

- 倉橋様:はい、減りました。修理しているときはそちらが優先になるので、モノの出し入れの管理って後回しになるんですよね。それで結局処理し忘れてしまう、ということが以前は多かったんです。それが積み重なって棚卸差異が大きくなったり、部品の欠品に繋がったりしていました。

今はzaicoに登録している部品に関しては、棚卸差異はほぼ出ません。そのためにzaicoを入れたというのもありますので。

基盤システムとzaicoを連携できたら一番良い

- zaicoの他にもシステムを導入されていますか?

- 倉橋様:はい。積水化学の基盤システムとして、富士通のプランティアを導入しています。保全履歴を管理するシステムで、いわば設備の“カルテ”です。今後、このプランティアとzaicoを連携できたら一番いいなと思っています。

- 連携が叶えば、設備保全と部品在庫を一元管理できるようになるのですね。

- 倉橋様:ただ、これはうちの工場だけでなく積水化学全体での話になります。やりたいなという思いはあるんですが、たぶん僕の時代にはできないので、何代か後になるのでしょうけど(笑)。時間はかかると思いますが、プランティアとzaicoが繋がれば、50弱ほど事業所がある積水化学グループ全体で予備品の管理ができるようになるので、ぜひ実現できるといいですね。

ぜひいつでもご相談ください。本日は貴重なお話をお聞かせくださり、ありがとうございました!

生産設備の予備品・部品管理にzaico

今回は、生産設備の予備品管理にzaicoをご利用くださっているセキスイハイム工業株式会社 中部事業所様にお話を伺いました。zaicoを使うようになってから、1分1秒を争う修理現場で即座に必要部品をピックアップできるようになり、大きな機会損失の発生を防ぐことができているとのお言葉をいただき、大変嬉しく光栄に思います。

zaicoは複数拠点や複数の保管場所にある在庫をまとめて管理でき、どこに何がいくつあるのか、リアルタイムな在庫状況を確認したい現場でお役立ていただける在庫管理システムです。ご興味のある方はぜひ無料トライアルをお試しください!