Excelや頭の中での管理は限界。zaico導入で棚卸が楽になり、在庫金額の信頼性も高まった!

-

会社・団体名

-

株式会社アドイン研究所

-

業種

-

製造・メーカー / その他

-

従業員数

-

~50名

-

地域

-

関東

-

管理物品

-

部品 / 部材

-

課題

-

棚卸を効率化したい / 紙やExcelでの管理をなくしたい / 管理の属人化をなくしたい

-

活用機能

-

在庫金額アプリ / 発注点管理 / 入庫/出庫(予定)データ登録 / 棚卸の記録

2024/9/12

株式会社アドイン研究所様:在庫管理基本情報

- 管理している物品:装置の部品や消耗品

- 管理している品目数:235品目

- zaico導入前の在庫管理方法:Excelに記録していた

- 利用開始:2023年

- 利用頻度:週1~2回(時期による)

- 利用人数:4名

- バーコード・QRコード利用:なし(今後利用する予定)

zaico導入前に抱えていた在庫管理の課題

- Excel管理だと表が見づらく、入出庫の処理にも時間がかかる

- 棚卸に時間がかかる(2日)

- 棚卸後の在庫金額の信頼性が低い

zaico導入によって課題はどう解消された?

- Excel管理から脱却し、入出庫処理が格段に速くなった

- 棚卸にかかる時間が半日に短縮され、精神的負担も大幅に軽減された

- 棚卸後の在庫金額の正確性が高まった

株式会社アドイン研究所様に、zaico導入前の課題から導入後の効果までを伺いました!

ハード・ソフトウェアの製造と販売を行う株式会社アドイン研究所様。主力製品の一つである「森林3次元計測システムOWL(アウル)」を構成する部品の管理にzaicoを使用してくださっています。

以前はExcelで部品管理をされていましたが、検索するのが大変だったり、作業が属人化してしまっていたりと、社員の皆さんに心身の負担が掛かっている状況でした。今回は、zaicoを導入して負担の軽減と棚卸の効率化を実現された、佐久田様と田代様のお二方に詳しくお話を伺いました!

zaicoを活用してくださっている佐久田様(写真右)と田代様(写真左)

森林3次元計測システム(ハードウェア)を製造販売する部署でzaicoを導入

――御社の事業内容を教えていただけますか?

佐久田様:ソフトウェアの製造が主となりますが、私と田代が所属している製品サービス事業部では、森林用のハードウェア装置「森林3次元計測システムOWL(アウル)」の製造販売を担当しています。

田代様:私は管理部も兼任しています。zaicoは現在、製品サービス事業部で主に利用していますが、管理部としても経理の仕事で数字を出すのに利用しています。

――OWLとはどのような製品でしょうか?

佐久田様:森林の中でレーザーを飛ばして3Dスキャンをする装置です。森林の資源量把握や植生調査等にも使用されています。外装も含めておおよそは協力会社の方で作ってもらっていますが、最終的な仕上げ作業は自社で行っています。

森林3次元計測システムOWL(アウル)

――zaicoのご利用頻度はどのくらいですか?

佐久田様:製品の性質上、年間20〜30台程の販売台数のため、受注が来たらその都度出荷するという形になります。なので、zaicoの使用頻度としては大体週に1〜2回ほどかと思います。

ただ、受注が集中すると数日間連続でzaicoを使うこともあり、かなりムラはあります。あとは実地の棚卸を2か月に1度しているので、そのタイミングでzaicoを触るという感じです。

ハードウェアを構成する電子部品・加工部品を管理

――管理物品はどのようなものですか?

佐久田様:主に電子部品です。扱っているのがハードウェアですので、それにまつわる電子部品とか、小さな加工部品といったものがほとんどですね。

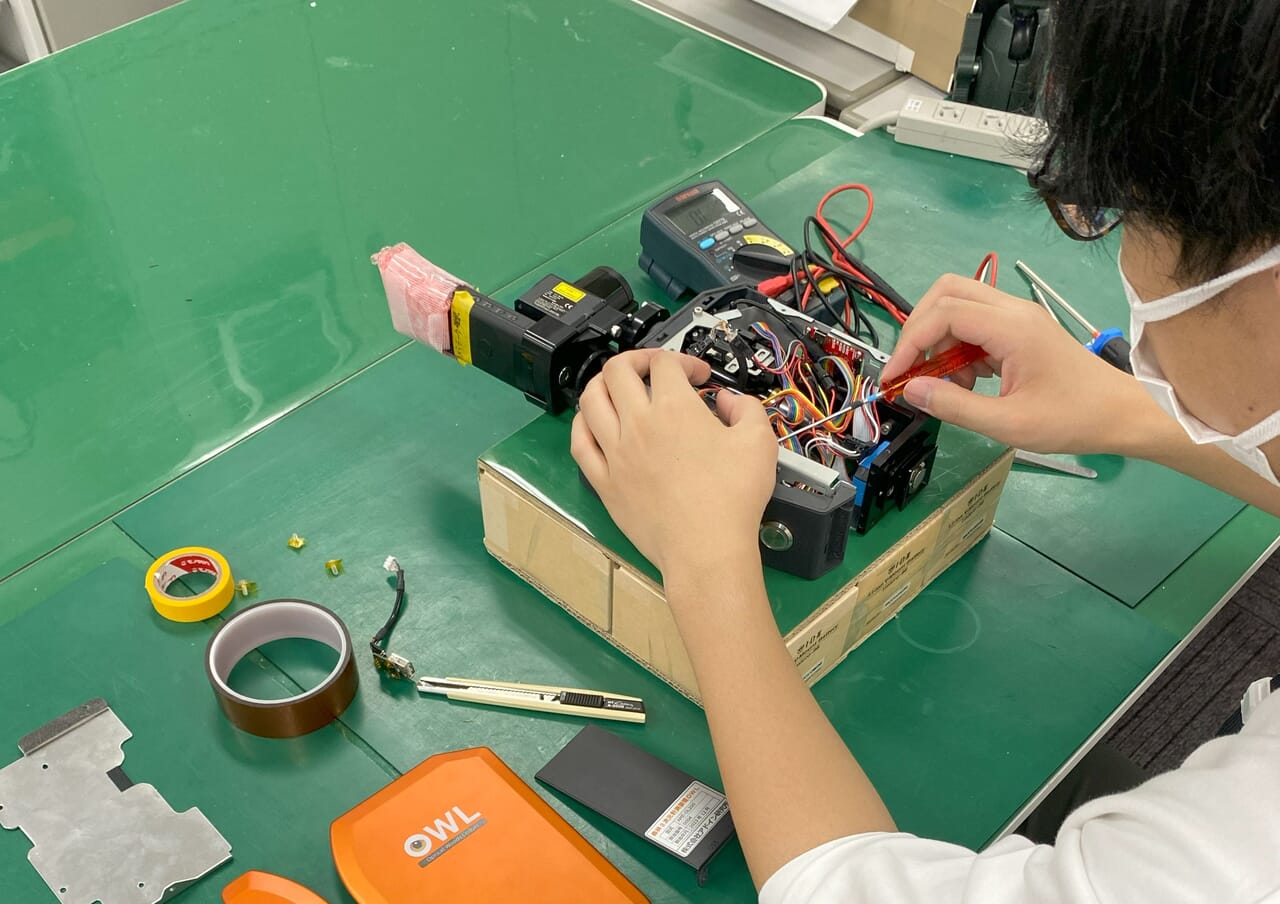

OWLの構成部品

佐久田様:ただ、筐体の8割くらいは協力会社が製造して、残りの2割を弊社で仕上げて出荷する流れになるので、ハードウェアの構成の割には管理している部品点数は多くない状況です。

あとは、保守業務として修理や点検なども社内で行っているので、それに使う部品もあわせて管理しています。

Excel時代は「うまく管理できていないあるある」な状況だった

――zaico導入前の管理方法は?

佐久田様:Excelで管理していました。

――Excelでの管理にはどんな課題がありましたか?

佐久田様: 検索も大変でしたし、新しい部品が入ってきて追加(入庫処理)するにしても、上手く管理しきれていませんでした。アナログでやっていることが、悪い方に全部走っていった感じです。

――Excelでの管理は大変だったのですね。

佐久田様:はい。部品棚の管理も属人化していたのと、入出庫処理をするときの増減や数を合わせるのが大変でした。「うまく管理できていないあるある」のような状況が、長らく続いていました。

田代様:履歴がないので、誤りの情報があった場合に、その原因を探すのに時間がかかっていました。

――Excel管理時代の棚卸はどのようにされていたのですか?

佐久田様:購買や資材業務をメインに担当する人がいれば良かったのですが、少ない人数の中で兼任していましたし、Excelファイルのアップデートもできず、時間もかかってしまい非効率だと感じました。

田代様:人手不足もあって、在庫管理にリソース(人件費)を割けませんでした。

「開発やお客様のために時間を使いたかった」こと、「手軽に始められそうだった」ことからzaicoを導入

――Excelでの管理に限界を感じて、zaicoを導入してくださったのですね。

田代様:はい。私はまだ入社して一年なのですが、入社後すぐExcelで部品の管理をしていることに非効率さを感じました。上司の佐久田から「在庫管理のシステムがあったらいいね」という提案があったので、私が主体となってシステムを探して、zaicoを見つけました。

佐久田様:今後製品の出荷台数が増えることを見越して、システムの導入を考えたことと、在庫管理を効率化することで、開発の時間や何よりお客様のために時間を使うことに専念したいと思いました。

――他社システムも検討されましたか?

田代様:はい、検討しました。

――その中でzaicoを選んでくださった決め手は?

田代様:価格の安さと、手軽に在庫管理を始められそうだなと感じたことが理由です。zaicoの説明会(オンラインセミナー)にも参加して、製造業でも管理を行えるというお話を聞けたので、それも決め手になりました。

また、管理部としては会計ソフトのfreeeを導入しているので、zaicoとfreeeが連携できるということも分かって経理の処理でも効率化に繋がるのではないかと思い、zaicoに決めました。

入出庫作業を繰り返すうちに操作に慣れた

――実際の導入後につまづきはありませんでしたか?

佐久田様:最初はシステムに慣れる作業が必要だったのと、データがどのように持たれていて、何がどんな風に動いているという理解がまだ浅かったので、少しずつもたつきながらも触っていったという感じでした。ただ、入出庫作業を繰り返していけばなんてことないというか、簡単に扱えるようになり、今はもう敷居は低く、使いやすいと思っています。

田代様:一番最初のマスタ(在庫データ)の整備に少し時間がかかりました。zaicoの導入をきっかけに、今までやっていなかった「部品番号」をしっかり設定するようにしました。部品も「正式名称」で登録することを徹底しました。今までできていなかった整備をするところから始めたので、zaicoというよりは、その準備に少し時間がかかったということです。

――まず運用ルールを整備されたのですね。

田代様:また、導入後に不明点があった場合は、4回までオンラインのサポートサービスがあり、不明点はzaicoの担当者にオンラインで相談することができたので、安心して本格運用まで進めることができました。

QRコード、写真登録、発注点機能を活用して業務を効率化

――受注から出荷までの流れを教えていただけますか?

佐久田様:新規で受注したら、納期に合わせて装置を作ります。協力会社から仕入れたものを、弊社内で完成品にして出荷するのですが、そのときに使う部品をzaicoで出庫登録しています。部品がなくなったら補充して、zaicoで入庫処理をします。

新規受注のほかに点検や修理など保守業務も行っています。一年点検や、壊れてしまったから直して欲しいという修理依頼などもスポットで発生するので、そのときに使う部品を出庫登録しています。

――入出庫の登録に、QRコードやバーコードのスキャン機能は利用されていますか?

佐久田様:今は利用していません。パソコンのzaico画面で検索をかけて、該当する部品を選択して手動で入庫・出庫の登録をしています。

zaico導入当初はスキャンを便利に使えるかなと思っていたんですが、現状ではそこまでやらなくても運用できています。部品数自体それほど多くなく、巨大な資材倉庫があるわけでもないので。

――今はスキャンを利用しなくても円滑に運用できているのですね。

田代様:はい。私たちの仕事場と作業場がかなり近い距離なので、今は作業場にパソコンを持って行って作業しています。

部品置き場で作業される佐久田様と田代様

田代様:今後、部品の数や種類が増えて、スマホやタブレットでスキャンした方が便利そうということになれば、棚にQRコードを貼ってスキャンするといった運用に切り替えていくことも検討しています。

――写真は登録していますか?

田代様:少しずつ登録を進めていて、ゆくゆくはすべての部品の写真を登録したいと思っています。新しい人が入ってきたときに、この部品はこの写真のものだよというのが目で見て分かるので。

私は部品の名前を何回聞いても覚えられなくて大変でした(笑)。写真は登録している方が絶対に便利です!

――発注点管理はしていますか?

田代様:はい。発注点を登録して、メール通知も設定しています。設定した在庫数を下回った場合に、指定の時間にメールが届くのがすごく便利です。zaico画面上でも、発注をかける必要があるものは色がピンクに表示されて、視覚的に分かるようになっているので助かっています。

zaicoを入れて入出庫が速くなり、情報の正確性が上がった

――zaicoを導入して、一番楽になったことは何ですか?

田代様:入出庫の作業が格段に速くなりました。また、zaicoでは履歴が残せるので、誰が、いつ、どこでその部品を使ったかというのが瞬時に分かるというのも便利です。部品の出庫データに取引先を登録していれば、前回その取引先はどのような部品を使って修理をしたか、といったところも追えるので。

zaicoの在庫金額アプリも役に立っています。部品の最終仕入れ値で資産を自動計算することができて、管理部がしたかった経理上の計算が実現しました。

佐久田様:私からすると、情報の精度が上がりました。zaico導入前はExcelで管理するにしても、購入した部品の数を増やしたり、入力に手間がかかったりすることがありました。zaicoを導入してからは、情報としての部品管理の価値が上がりました。そこは雲泥の差ですよね。

zaico導入と同時に棚番号も整理し、棚卸作業が速く・楽になった

――棚卸について変化はありましたか?

佐久田様:zaicoを導入後、一度しっかり棚卸をして数を合わせた状態になったので、それ以降は棚卸にかける時間も少なくなり、作業自体もかなり楽になりましたね。

――棚卸にかかる時間はどのくらい短縮されましたか?

佐久田様:zaico導入前は2日かかっていたものが、zaico導入後は半日に短縮されました。

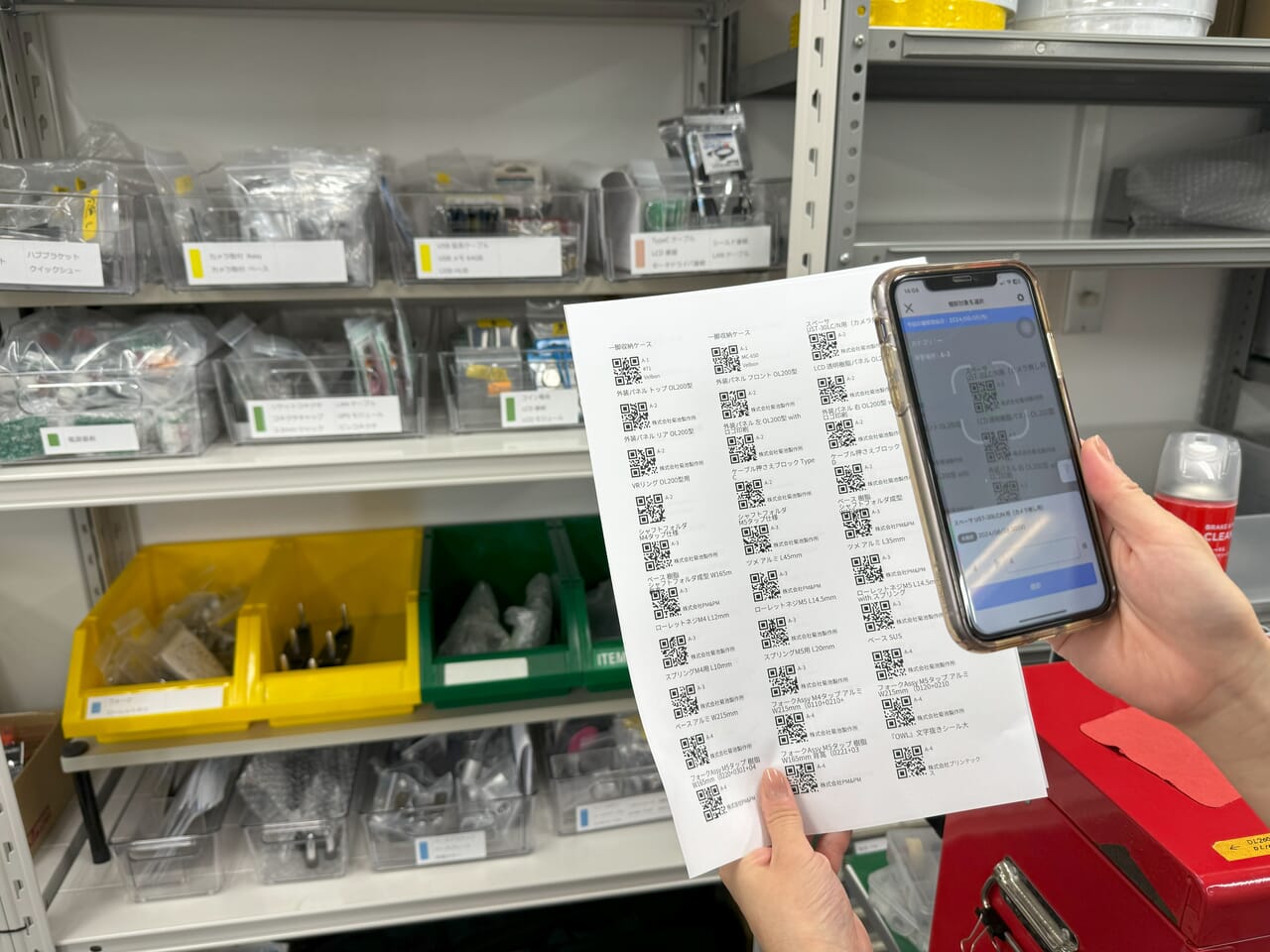

田代様:Excelで管理していたころは、棚番号も設定できていませんでした。zaicoを導入することになり、きちんと棚番号を振って、その棚に部品を置くという運用ができるようになりました。棚番号を振ったことで、棚卸のときすぐに数を数えられる体制ができたというのもあります。

アドイン研究所様の部品管理棚

――部品の置き場所の整理整頓も叶えられたんですね。

佐久田様:はい、おかげさまで心機一転ですね。zaico導入が良いきっかけになりました。

後日、QRコードを使って棚卸をすることになりました!

このインタビューから数日後、田代様から「次回の棚卸からQRコードを活用することになりました」とご連絡をいただきました!

今後は物品の写真とQRコードを一緒に印刷し、スマホ端末でスキャンして棚卸作業をしていけるように整備を進めて行かれるそうです。

今後はQRコードをスキャンして棚卸をする予定

zaicoのおかげで情報管理に関する精神的負担が減った

――田代様はご入社から半年ほどで、大きな功績ですね!

田代様:ありがとうございます。もっと早くzaicoを導入できていたらよかったのかな、そうすれば開発担当の負担はもっと減っていたのかなとは思います。特に佐久田はいろいろと兼任しているので、負担はかなり大きかったと思います。

――zaicoを導入したことで、佐久田様のご負担も減らせましたか?

佐久田様:はい。業務を効率化できたこと以外にも、zaicoを使うようになって精神的な負担がだいぶ減りました。情報管理の観点で安心できるようになりましたね。

田代様:棚卸は特に精神的負担が大きいものでした。棚卸が一番効率化を図れたと思います。あとは、金額面でもより信頼性のある数字が出せるようになったので、管理部側と開発側の両方のメリットが達成できたと思っています。

――嬉しいお話を聞かせてくださり、ありがとうございました!

ハードウェア製造・部品管理にzaico

今回は、ハード・ソフトウェアの製造販売を行う株式会社アドイン研究所様にお話を伺いました。さまざまな業務を兼任されている佐久田様、田代様の負担を軽減すべくzaicoを導入され、入出庫や棚卸が格段に速く楽になったとのお声をいただき大変嬉しく思います!

なお、アドイン研究所様はzaicoの無料オンラインセミナーや導入サポートもご活用くださっていました。オンラインセミナーはどなたでもお申込みいただけます。導入サポートはライトプラン以上のユーザー様を対象に、zaicoスタッフがオンラインで導入のお手伝いをさせていただくプログラムです。導入にご不安がある方もどうぞご安心ください!