棚卸時間75%削減に成功!zaicoの出庫データをERPシステムに反映する“データソース”としても活用

- 会社・団体名

- 株式会社パワーエックス

- 業種

- その他製造・メーカー

- 従業員数

- 101〜1000名

- 地域

- 関東 / 中国・四国

- 管理物品

- 部品 / 部材

- 課題

- 棚卸を効率化したい / どこに何があるか把握したい

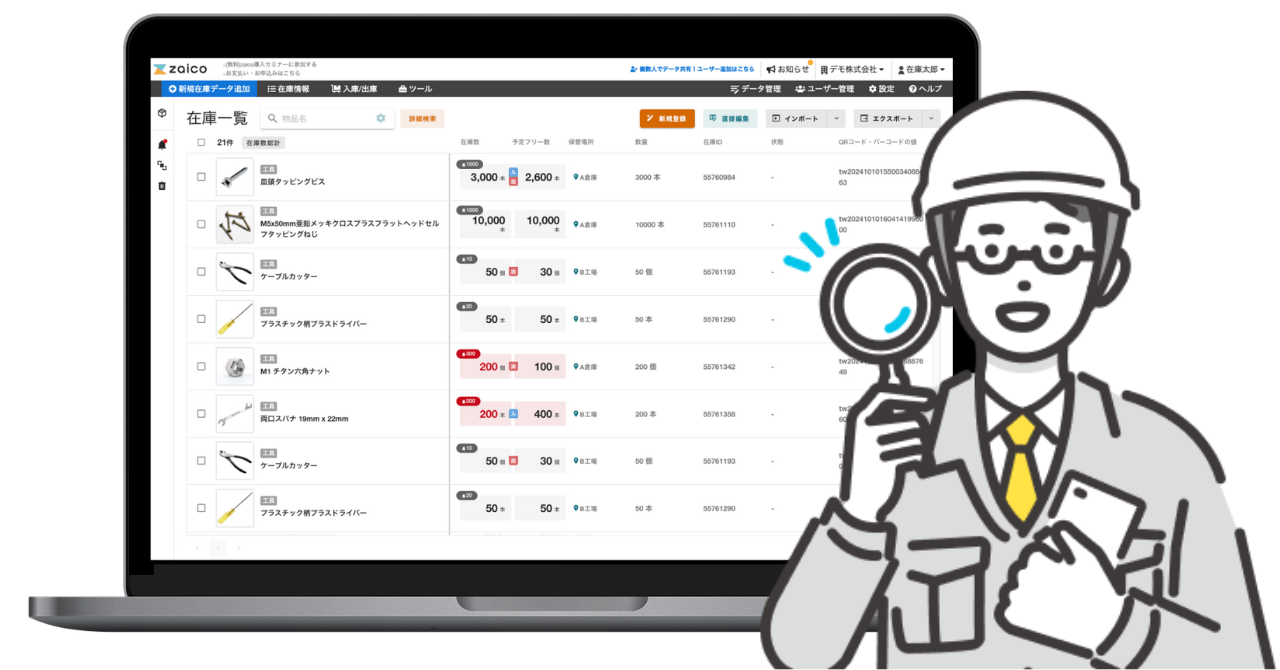

- 活用機能

- QRコード・バーコードスキャン / 入庫・出庫(予定)データ登録 / 保管場所登録 / 棚卸の記録 / データ一括登録・ダウンロード

2024/8/5

株式会社パワーエックス様:在庫管理基本情報

- 管理している物品:充電器及び蓄電池の構成部品

- 管理している品目数:800品目

- zaico導入前の在庫管理方法:ERPから出力される棚卸レポート(紙)を使用

- 利用開始:2023年

- 利用頻度:毎日

- 利用人数:9名

- バーコード・QRコード利用:あり

zaico導入前に抱えていた在庫管理の課題

- 棚卸に工数と時間がかかる(2日間)

- 棚卸で正しい部品をカウントできているか不明(正確性の担保が難しい)

- 倉庫内で部品を探すのに時間がかかる

zaico導入によって課題はどう解消された?

- 棚卸にかかる時間が75%削減された

- QRコードスキャンにより、部品を間違わず正しい数字を登録できるようになった

- zaicoに保管場所を登録することで、探す時間が大幅に短縮された

株式会社パワーエックス様に、zaico導入前の課題から導入後の効果までを伺いました!

リチウムバッテリーを使った蓄電池や充電器の設計・製造と販売を行う株式会社パワーエックス様。東京に本社を構えるほか、岡山で工場を運営されています。

昨年(2023年)11月の棚卸に2日を要してしまったことに大きな問題意識を持ち、全社的な業務改善に乗り出しました。

今回は、棚卸の効率化を目的にzaicoを導入してくださった、パワーエックス社の前田様と野中様に詳しくお話を伺いました!

zaico導入のきっかけは、棚卸に2日かかったこと

――御社の取り扱い製品と、管理物品を教えていただけますか?

前田様:大きく2つの製品を扱っています。一つは、コンテナに蓄電池を詰めて利用する大型蓄電池。もう一つはEV車用の充電器です。これらの蓄電池や充電器の構成部品を在庫管理しています。

――zaico導入前はどんな在庫管理をされていましたか?

野中様:zaico導入前は、Infor社のSyteLine(サイトライン)というERPシステムを使って在庫管理をしていました。主に工場などが部品の払い出し先になるのですが、どの部品をどこに払い出したという記録をエクセルにまとめておき、週に一度程度ERPに反映させていました。

棚卸についても、ERPから出力する棚卸レポートを使って、倉庫で在庫棚卸をしていました。

――zaico導入のきっかけは何だったのでしょうか?

前田様:一番大きなきっかけとなったのは、2023年11月に実施した自社工場での棚卸です。ERPシステムから棚卸用の在庫データを紙で出力し、現物と照らし合わせてカウントしていくんですが、2日かかっても作業が終わるか終わらないかという状況で…、読み落としや重複も発生していました。時間がかかり、しかも精度も低かったことで、経理からかなり強くお叱りを受けました。

全社的にも大きな問題と捉え、棚卸に何らかのテコ入れをするようにとCFOを含む経営陣から号令がかかり、トップダウンで改善を進めていくことになりました。

zaicoに決めた理由は、説明書がいらない「使い勝手のよさ」

――zaicoを見つけてくださったのは前田様・野中様でしょうか?

前田様:そうです。おそらく今の業務の延長でやっても棚卸は効率化されないと考えて、ネットでSaaSの在庫管理システムを検索しました。その中でzaicoを見つけ、無料トライアルができるということで試してみることにしました。

トライアルとはいえ、在庫データもしっかり登録して試してみました。検証の結果、問題なく運用できることがわかったので、2023年12月から本格導入に踏み切りました。

――SaaSのシステムを探していたご理由は何でしょうか?

前田様:導入コストが低いという費用面と、クラウドサービスであるという利便性が理由です。弊社は倉庫のある場所と本社の場所が離れているので、ロケーションに関係なくデータが共有できるというのは必須条件でした。

――zaico以外のSaaSシステムも検討されましたか?

前田様:はい。複数社のシステムを候補にあげていたのですが、結局トライアルができるとか、コスト面、UI(ユーザーインターフェース)の使いやすさなどを比較してzaicoに決めました。特にUIの使い勝手の良さが大きな決め手です。

自社に合うサービスかどうかわからなかったので、無料トライアルができるというのも大きかったですね。可及的速やかに業務改善をしたい中で、トライアル中にいろいろな機能を試すことができて棚卸の運用フローも構築できたので、導入の判断がしやすかったです。

――zaicoのUIを使いやすいと感じられたことについて、具体的にお聞かせください。

前田様:作業スタッフに対して棚卸指示書を作る必要がないレベルのUIだということです。zaicoアプリを立ち上げて、「ここを押して、これを読み込んで、ここに数を入力してください」。それだけで話が終わるんです。

zaicoは直感的に操作でき、導入に際してほとんど説明不要といえるほどのUIだと思います。シンプルゆえに間違いも起こりにくく、実際に現場への導入もトラブルなくできました。

具体的な運用フロー(入庫・出庫)

――zaicoをどのように利用されているのでしょうか?

野中様:zaicoで出力したQRコードを、倉庫の棚ラベルに貼り付けて部品を管理しています。入出庫や棚卸のときは、この棚ラベルのQRコードをスキャンして登録しています。

また、zaico上では、登録している部品ごとに保管場所として棚番を紐づけています。部品が入庫するとき、作業スタッフはどこに何が置いてあるかが分からないので、zaicoで検索して保管場所(棚番)を確認し、該当する棚に部品をしまってもらいます。こうすることで、部品の置き間違いがなくなりました。

――入庫作業に検索機能を活用されているんですね!出庫はどのような運用ですか?

野中様:現場の作業スタッフにzaicoアプリを入れたタブレットを支給し、部品の出庫時にはそのタブレットで棚ラベルのQRコードをスキャンして、出庫登録をしてもらっています。

野中様:具体的なオペレーションとしては、まずERPから出した出庫リストに沿って、zaicoで保管場所を検索し、現場で部品をピッキングします。ピッキングした部品は一度パレットに入れて、倉庫から工場へ払い出しをします。出庫スキャンは、倉庫側でピッキングしてパレットに入れるタイミングで行なっています。

現場で登録された出庫データは、ERPに数を反映させるデータソースとしても利用しています。zaicoから出庫データ一覧をCSVでダウンロードし、ERPシステムに取り込んで更新するというフローです。基本的にzaicoの出庫リストは毎日ERPに反映させています。

――ERPシステムと組み合わせて活用いただいているんですね。

野中様:実は導入当初、zaicoは単に棚卸時の在庫のカウント用として利用する予定で、入出庫に関しては同時期に導入したERPシステムで管理をするつもりでした。ただ、一つ大きな課題がありました。入庫データはサプライヤーから納入される納品書をスキャンしてそのままERPに登録すればいいのですが、出庫データを正しくERPに反映させるのが難しいんです。ERPはUIが複雑で、出庫のたびに現場スタッフに画面を操作させるのは無理がありました。

そこで、出庫に関してはzaicoの出庫スキャンを利用することにしたんです。QRコードを読み込むだけなら、現場でもまったく問題なく作業することができました。出庫時に現場でスキャン・登録をする運用が確立でき、それならzaicoのデータが一番正確だろうということで、ERPシステムの出庫データソースとしても活用することにしたんです。

棚卸時間が4分の1に削減され、生産性も向上した

――zaicoを導入して、以前の課題だった棚卸にかかる時間は短縮されましたか?

野中様:はい、棚卸の負担は明確に軽減されました。以前は2日かかっていたのが、今は2時間から半日ほどで終わるようになりました。

また、時間だけでなく正確性も高まりました。

以前は、棚番自体がどこまで信用できるのかわからなかったり、入出庫のときにQRコードでチェックをしていないので、明らかに違う部品が同じところに置いてあったりといったことが発生していました。

zaicoを導入してからは、QRコードや棚番を棚ラベルに貼って管理しているので、部品を置き間違えるミスがなくなりました。時間の短縮だけでなく、正確に在庫の管理ができるようになったことで、生産性も極めて向上しています。

1か月間の準備期間を経て、23年末の在庫棚卸に臨みましたが、立ち合いの監査法人の先生方にも「量産開始後、短期間でよく準備できた」とお褒めをいただくことができました。

――嬉しいお言葉をありがとうございます!棚卸は期末に実施されているんでしょうか?

前田様:オフィシャルには年2回ですが、棚卸の精度を維持するために、zaico導入以降は毎月1回実施しています。

――そうなんですか!毎月実施しても負担は大きくありませんか?

前田様:負担はまったく大きくありません。以前の棚卸にすごく時間がかかっていたのはなぜかというと、各物品がどこに置いてあるか(=ロケーション)をERPの中で整理しきれていなかったんですね。そのため棚卸にかかる時間のほとんどは、部品がどこに置いてあるかを探すのに費やしていました。

zaicoを導入してからは、全物品の在庫データに棚番を振り分けて登録し、その番号を見ればどこに何があるか一発でわかる状態にすることができたので、棚卸がとても楽になりました。

――棚卸が効率化され、経営陣の皆さまもご納得されましたか?

前田様:はい。現場現物の棚卸や在庫管理に関して業務が改善され、経営陣も含めて納得してもらえていると思います。

QRコードや写真を登録することで、現場の現物管理が改善された

――zaicoを導入して、棚卸のほかに改善されたことはありますか?

野中様:特に影響が大きかったのは、棚ラベル(棚番)の管理がきちんとできたことです。実はzaico導入前も、部番や品名を記入して棚ラベル管理をしようとしていたんですが、システム的にチェックができないんですね。なので、結局は作業スタッフが似たような部番の棚に置いてしまったり、間違った部品をピッキングしてしまったりというミスが発生していました。

zaicoの場合QRコードが出力できるので、棚ラベルにすべてQRコードを貼り付けています。棚卸や入出庫のときは必ずQRコードをスキャンして、zaicoで数量を入れていく運用に統一したので、「物品を定位置に入れていく」ことができるようになりました。現場現物管理とzaicoの親和性が高いというところが、zaicoをERPのデータソースとして使うことにした大きな決め手でもあります。

――zaicoを使うようになって、入出庫のミスは減りましたか?

野中様:ものすごく減ったと思います。ほぼ無くなったと言っていいんじゃないでしょうか。

――嬉しいです!写真もzaicoに登録されていますか?

野中様:7~8割方は登録しています。特に、似たような見た目の部品はすべて写真を登録するようにしています。

以前は参照できる写真がないため、入庫した部品を間違った棚に入れてしまうことも多々ありました。同じような名称で全然違う商品もあるので、品名だけでは判断しづらいんです。zaicoを使うようになってから、作業スタッフは品名と写真を見て間違いがないか確認できるので、現品管理においてとても助かっています。

zaicoで一番便利な機能は「QRコードスキャン」

――一番便利だと思われるzaicoの機能は何ですか?

前田様:QRコードを読み込んで、簡単に棚卸や入出庫登録ができることです。

実は一時、専用のバーコードリーダーを使って在庫管理をすることも考えていたのですが、機能が複雑で使いきれなかったからやめました(笑)。

zaicoはスキャンするだけで楽に操作できるので、現場の作業スタッフも抵抗なく導入を受け入れてくれました。作業スタッフに「在庫を動かすときは必ずzaicoでスキャンして登録をする」という教育をして、今の運用を構築できたのはとても有効でした。

――今後さらにzaico活用のご予定はありますか?

野中様:部品の製造業務委託をしているサプライヤーさんに、部品の無償支給をしているのですが、何の部品をいくつ送ったか、お互いに行き違いが出ることがありました。決まった部品をセットで送っているので「エクセル出庫データ取り込みくん」を使って効率的に発送しようと考えています。

同時に「エクセル納品書作成くん」で支給部品の納品書を作成し、互いの証憑とすることを検討しています。

――貴重なお話をお聞かせくださり、ありがとうございました!

部品の入出庫管理、棚卸の効率化にzaico!

今回は、zaicoを使って棚卸の効率化を実現された株式会社パワーエックス様の導入事例をご紹介しました。前田様がzaico導入の決め手と話してくださった「直感的に操作できること」「シンプルなUIで使いやすいこと」は、私たちZAICOが創業時から大切にしてきたことでもあるので、高く評価いただきとても嬉しく思いました。

忙しい現場にシステムを導入するのは不安、自社に合ったサービスかどうか自信がない、といったお悩みをお持ちの方は、ぜひ一度zaicoの無料トライアルをお試しください!導入や操作に関してのお問い合わせも、ZAICOホームページからいつでも承っております。